Il controllo numerico high-end TNC 640 di HEIDENHAIN è sinonimo di massima produttività e accuratezza nelle lavorazioni ed è caratterizzato da estrema semplicità d’uso.

L’accuratezza nella produzione significa lavorazioni più efficienti con elevata sicurezza di processo. Alla EMO, al padiglione 3 stand F06 H19, HEIDENHAIN supporta questa affermazione con molte iniziative, tra cui la presentazione live del controllo high-end TNC 640, sinonimo proprio di massima produttività e accuratezza, soluzione che riveste un ruolo fondamentale nella gestione digitale delle commesse.

di Claudia Pirotta

Semplificando al massimo lo schema possiamo immaginare che nella concezione moderna della catena di produzione il controllo numerico rappresenti il confine tra il mondo digitale e il truciolo. Attraverso il controllo, il flusso di dati digitali si trasforma in movimenti fisici che concretizzano ciò che fino a un istante prima era rappresentato da una sequenza di caratteri. In realtà, il processo di trasferimento delle informazioni è molto complicato, più simile ai collegamenti tra le sinapsi neuronali che a una linea retta. Questo perché la gestione di una commessa prevede più fasi (progettazione, programmazione, simulazione, predisposizione alla produzione e produzione) che si intersecano, a volte sovrapponendosi, a volte concatenandosi. Aggiungiamo inoltre che anche durante la lavorazione in macchina viene prodotta in tempo reale una grande quantità di dati, utilizzati ad esempio per gli adattamenti in tempo reale del programma di lavorazione, per la verifica dell’utensile o per il controllo qualità. Lo scenario si complica ulteriormente se si tiene conto che è fondamentale per il buon andamento della produzione condividere qualsiasi dato tra più persone che lavorano su turni diversi o in uffici diversi. In questo ambiente difficile si trova perfettamente a suo agio TNC 640, il controllo HEIDENHAIN per fresatrici e centri di tornitura-fresatura basato su una piattaforma software di ultima generazione, strutturato per supportare l’efficiente gestione digitale della commessa e in grado di gestire al meglio i flussi di dati. A tale scopo, HEIDENHAIN (www.heidenhain.it) offre due diverse soluzioni.

L’opzione Remote Desktop Manager rappresenta la funzionalità più evoluta di HEIDENHAIN per integrare il TNC 640 nella catena di processo.

FUNZIONALITÀ STANDARD

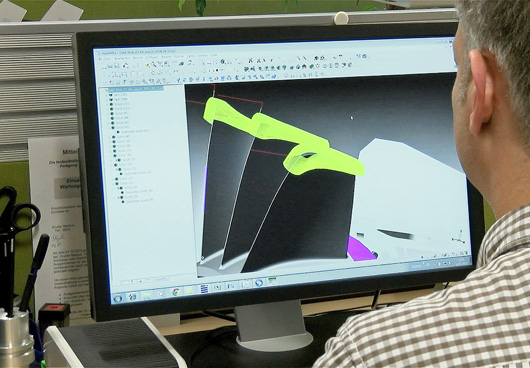

Nella funzionalità standard, già di per sé molto interessante, TNC 640 consente l’accesso ai dati del processo produttivo tramite un CAD Viewer, un PDF Viewer e il web browser Mozilla Firefox. Non è necessario installare alcun programma proprietario, ma è possibile usare sistemi di documentazione o ERP web-based ed accedere alla propria casella email. In caso di emergenza, ad esempio quando la commessa è urgente ma non può essere avviata perché mancano gli ultimi dati dal committente, le funzioni standard di TNC 640 rispondono in modo efficiente e consentono all’operatore di gestire al meglio il processo. I dati arrivano in formato DXF via email; l’operatore accede direttamente alla casella di posta e salva il file, che può essere letto e aperto direttamente sul controllo numerico per estrapolare i dati necessari ad avviare la lavorazione.

La combinazione di TNC 640 con un PC industriale IPC 6641 HEIDENHAIN non influisce sulle prestazioni della macchina.

REMOTE DESKTOP MANAGER

Oltre alla funzionalità standard, la soluzione più evoluta che integra TNC 640 HEIDENHAIN nella catena di processo si chiama 133 Remote Desktop Manager. Grazie a questa opzione, l’operatore del controllo passa dalla schermata di TNC 640 all’interfaccia di un PC in ambiente Windows premendo un pulsante sulla tastiera del controllo stesso e ha accesso diretto ai sistemi EDP della catena di processo. Massima libertà per quanto riguarda la scelta del PC, che può essere un computer della rete locale o, in alternativa, IPC 6641 HEIDENHAIN, o un qualsiasi PC industriale. Qualsiasi sia la combinazione scelta, il sistema non influisce sulla lavorazione CNC né, tantomeno, sulle prestazioni della macchina. Nell’ottica della tradizionale attenzione all’officina che la casa tedesca riserva ai suoi prodotti, la combinazione di tasti da premere per lo switch tra le interfacce non è definita a priori, ma può essere scelta dall’operatore nelle impostazioni di TNC 640.

Se, da un lato, TNC 640 riveste un ruolo centrale nella gestione digitale delle commesse, altrettanto significativo è il contributo concreto che questo controllo numerico offre alle lavorazioni in macchina grazie alle molteplici funzioni, standard e opzionali, di cui dispone. Qualità e performance che tradizionalmente caratterizzano i TNC HEIDENHAIN non potevano certo mancare in TNC 640, che si adatta in modo ottimale alle esigenze dell’azienda. Oltre all’accurata simulazione grafica 3D che abbiamo già avuto modo di presentarvi dalle pagine di Tecn’è e le funzioni per la lavorazione di tornitura, degne di nota sono le funzioni ACC (Active Chatter Control, soppressione attiva delle vibrazioni) per la riduzione dell’incidenza delle vibrazioni e AFC (Adaptive Feed Control, controllo adattativo di avanzamento), che consente di ottimizzare la potenza del mandrino, garantendo all’utensile l’avanzamento ottimale.

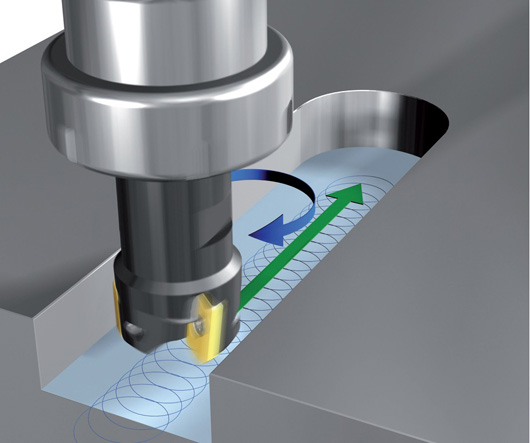

La fresatura trocoidale consente di realizzare scanalature con la massima efficienza, salvaguardando la meccanica della macchina e l’utensile.

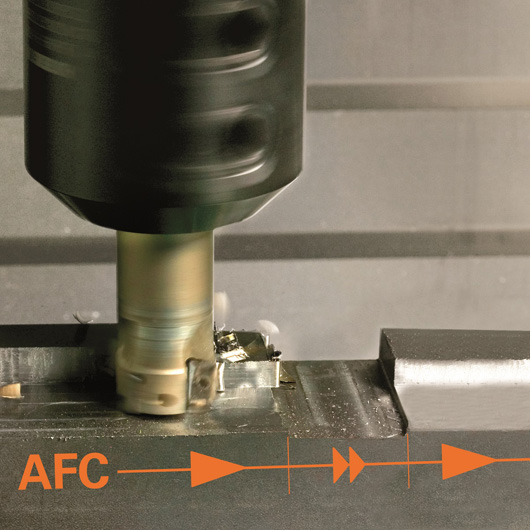

L’opzione AFC adatta la velocità di avanzamento alle differenti condizioni di taglio.

ACC e AFC

ACC e AFC sono parte integrante della soluzione HEIDENHAIN Dynamic Efficiency, il pacchetto di funzioni dedicato in modo particolare al miglioramento dell’efficienza delle lavorazioni ad elevata asportazione di truciolo che comprende, inoltre, la fresatura trocoidale. Le funzioni possono essere eseguite singolarmente, o combinate. ACC è un algoritmo che protegge dagli effetti delle vibrazioni, contrapponendosi a esse. Il risultato pratico è quello di aumentare il volume delle asportazioni di truciolo a parità di tempo di passata, migliorando la qualità superficiale del pezzo lavorato. La funzione AFC, invece, regola automaticamente l’avanzamento della traiettoria del TNC in funzione della relativa potenza del mandrino e di altri dati di processo. Nel caso di profondità di taglio variabili lungo il profilo (caso tipico quello delle fusioni in ghisa, caratterizzate da considerevole presenza di sovrametallo o di cavità da ritiro) o variazioni di durezza del materiale, il controllo mantiene la potenza massima prestabilita del mandrino per l’intera lavorazione, riducendo in modo significativo i tempi di esecuzione. Inoltre, AFC svolge un’importante funzione di salvaguardia meccanica della macchina: all’aumentare dell’usura dell’utensile aumenta la potenza del mandrino, aumentando il rischio di sovraccarico. Il controllo adattativo, al raggiungimento della potenza massima del mandrino, può attivare un cambio utensile automatico e proteggere così il mandrino dal sovraccarico.

OTTIMIZZARE LA CATENA DEL VALORE

Ecco di seguito, infine, in estrema sintesi, vantaggi dell’integrazione di TNC 640 nella catena di processo.

Accesso diretto da TNC 640 alle applicazioni basate su Windows: uso di sistemi CAD/CAM o gestione di commesse di lavoro.

Incremento della competitività grazie al flusso di informazioni ottimizzato: eliminazione di lacune nelle informazioni e risparmio di tempo e risorse preziose.

Uso delle funzioni PC sulla macchina: accesso remoto e nessuna influenza sulle prestazioni della macchina.

Incremento dell’efficienza della produzione: scambio universale di dati e sincronizzazione dei processi.

Impiego di funzioni standard: miglioramento dei processi in officina senza opzioni supplementari.

Il TNC 640 di HEIDENHAIN per fresatrici e centri di tornitura-fresatura è basato su una piattaforma software di ultima generazione ed è strutturato per supportare l’efficiente gestione digitale della commessa, gestendo al meglio i flussi di dati.