La crisi nell’approvvigionamento di materie prime ha posto sotto pressione, in molteplici modi, diversi settori industriali. Nel mondo della meccanica questa mancanza si sta traducendo anche in un modo diverso nell’uso dei software CAM e delle lavorazioni con macchine CNC.

“Prima, l’obiettivo dei nostri clienti era soprattutto lavorare con minore scarto possibile, quindi identificare e acquistare il pezzo grezzo più vicino alla misura necessaria e poi lavorare mettendo in primo piano la rapidità”, racconta Vincenzo Rizzo, esperto di SolidCAM Italia, azienda di SolidWorld Group.

“La crisi nell’approvvigionamento delle materie prime, rendendo difficile procurarsi il grezzo corretto, rende prioritari altri aspetti, che influiscono anche sulla tecnica di lavorazione: ogni errore è diventato più costoso, per non parlare di fermo macchina. Per questo, oggi, la precisione nella lavorazione è balzata al primo piano nelle priorità, e con essa la ricerca di aiuti tecnologici per evitare errori umani”, continua Rizzo.

Di fronte a particolari che presentano sformi e sagome particolari, il rischio di errore è sempre dietro l’angolo, soprattutto quando abbiamo a che fare con un grezzo di misure non abituali o non funzionali all’obiettivo. Però, di questi tempi, piuttosto che restare senza materiale lavorabile, ci si deve accontentare anche di pezzi inusuali, trovandosi spesso a modificare impostazioni consolidate.

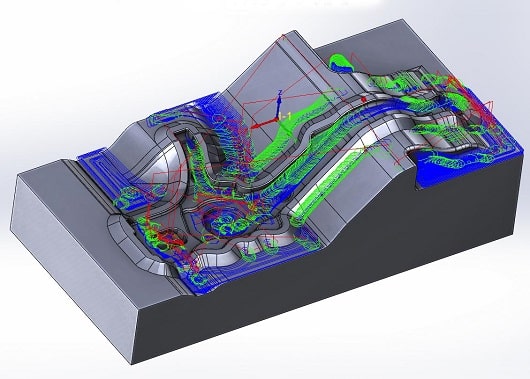

Con un costo dei materiali aumentati del 30, 40%, il costo degli errori cresce in modo esponenziale: per evitare di aggiungere, oltre al maggiore scarto, anche più errori, sono utili i cicli di sgrossatura/finitura tridimensionale, che hanno una protezione del modello incorporata e che quindi salvaguardano la forma finita del particolare che andiamo a lavorare. Questi cicli garantiscono una programmazione più rapida e sicura, evitando collisioni.

Più cresce il lavoro di asportazione necessario, più l’utensile è sottoposto a usura e aumenta il rischio di rotture. Di fronte al maggiore materiale da asportare dovrebbe cambiare anche la modalità di asportazione, da un lato per salvaguardare gli utensili, dall’altro per risparmiare più tempo nella lavorazione che diventa ovviamente più lunga.

Per queste situazioni risulta utile iMachining di solidCAM: è un modulo CAM brevettato, completamente integrato in SOLIDWORKS, che utilizza un sistema di taglio trocoidale adattivo per l’asportazione di volumi consistenti di materiali. Attraverso questa tecnologia si riesce a contenere fino al 60% i tempi di lavorazione, riducendo, conseguentemente, l’usura degli utensili.

Quando si ha a che fare con pezzi particolarmente complessi, o realizzati da macchine particolarmente complesse, uno strumento utile è il machine simulator che, a differenza del simulatore standard – già all’interno di SolidCAM – simula le operazioni di asportazione considerando tutto il cinematismo della macchina.

Questo permette di verificare tutti i movimenti degli assi dell’impianto sia a livello visivo sia tramite posizione di coordinate macchina, per verificare eventuali collisioni sia con quelle che sono le attrezzature di staffaggio pezzo sia con quella che è la componentistica di serraggio utensile (coni, prolunghe, pinze).

L’obiettivo è lavorare in sicurezza, tenendo presente che i costi di un fermo macchina sono cresciuti in modo esponenziale, e oggi può risultare ancora più difficile trovare pezzi di ricambio in tempi rapidi.

Oltre ai fattori tecnologici, emerge come sempre decisivo anche il fattore umano. Nella sua esperienza quale formatore nelle aziende, Rizzo sottolinea come sia fondamentale avere anche uno sguardo obiettivo al proprio personale: “spesso il ragionamento è: acquisto il software, ma riduco quelli che sono i giorni di formazione sull’utilizzo, perché tanto in qualche modo da autodidatti se ne viene fuori”.

“In questo momento però, di fronte al costo di ogni singolo errore, il ragionamento dovrebbe essere opposto: dare adeguata formazione a tutti i tecnici e operatori che si affacciano per la prima volta nell’ambiente SolidCAM, ma soprattutto a coloro che hanno meno esperienza nel mondo delle lavorazioni meccaniche”, spiega Rizzo.

“Questo permette a noi formatori tecnici di trasmettere non solo conoscenze a livello di utilizzo software, ma anche quello che è il nostro background nel mondo dell’asportazione di truciolo, consigliando e confrontandoci con quelle che sono le problematiche che il cliente affronta quotidianamente”, conclude Rizzo.