Gli specialisti CNC NUM presentano un nuovo pacchetto software HMI-Human-Machine Interface, con un modulo CAM/post-processor completamente integrato, soluzione che semplifica e accelera la creazione di programmi pezzo per macchine da taglio CN. Il software include anche due nuove funzioni d’analisi in tempo reale per applicazioni di taglio a getto d’acqua, per migliorare la precisione e la qualità del taglio.

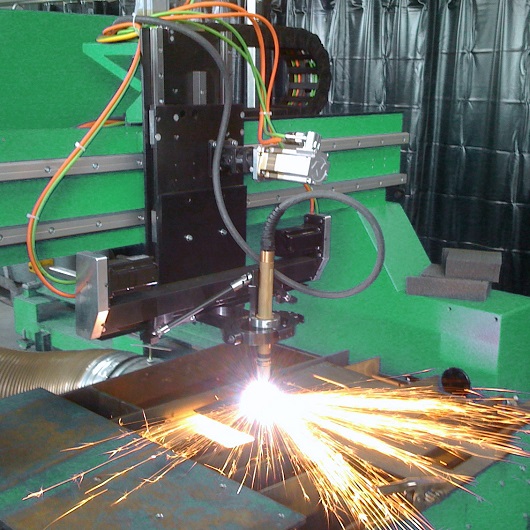

Numerosi produttori mondiali di macchine da taglio a getto d’acqua, laser e plasma scelgono per i loro prodotti i sistemi CNC di NUM, non da ultimo per la funzionalità intrinseca e la flessibilità di controllo della piattaforma Flexium. Presentata dall’azienda nel 2012, questa piattaforma ha guadagnato un’invidiabile reputazione presso i costruttori di macchine e gli utenti finali per la flessibilità di controllo e la facilità d’uso.

L’ultima versione del software NUM per le macchine da taglio CNC è il risultato di un significativo lavoro di sviluppo. Incorpora i principi di connettività di Industry 4.0 e presenta un HMI completamente nuovo, noto come NUMcut, che incorpora funzionalità che in precedenza richiedevano risorse di elaborazione post-processor CAD/CAM separate.

Gli utenti generalmente preparano i programmi pezzo per le applicazioni di taglio CNC a monte della macchina di produzione, su una qualche forma di sistema CAD/CAM. Un elemento chiave di questo lavoro comporta la post-elaborazione del file ISO risultante, per includere i dati di taglio specifici della macchina. Si tratta di un processo iterativo che può portare a errori d’interpretazione e a dispendiose perdite di tempo per la risoluzione dei problemi di lavorazione.

Al fine di abbreviare il percorso, NUMcut include un potente modulo CAM/post-processor residente in macchina. Gli unici dati che devono essere trasferiti alla macchina, prima di iniziare le operazioni di taglio, sono la geometria del pezzo e la qualità desiderata di ogni taglio. Questi dati possono essere ricavati praticamente da qualsiasi tipo di software CAD/CAM che, ad esempio, gira su un PC office.

Tutti gli altri dati necessari, come la velocità di taglio e la quantità di abrasivo a seconda del materiale da tagliare, sono calcolati dal sistema di controllo. Il modulo CAM/postprocessor utilizza un database tecnologico contenente tutte le informazioni necessarie al sistema di controllo per generare in automatico un programma pezzo eseguibile. I valori nel database sono precaricati dal costruttore della macchina e possono essere modificati o completati dall’utente, se necessario, per adattarsi, ad esempio, a nuovi materiali.

Il database stesso – che contiene le competenze dell’azienda di produzione – può risiedere su singole macchine da taglio o essere memorizzato su un drive di rete, in modo che più macchine possano accedervi. L’HMI NUMcut visualizza tutti i file a disposizione dell’operatore macchina in uno stile chiaro e inequivocabile. Utilizzando il touchscreen del sistema CNC, l’operatore può determinare ogni successiva azione della macchina semplicemente cliccando e trascinando le icone da una raccolta di file a una “lista di lavoro”.

Sia la lavorazione in esecuzione che la posizione corrente dell’utensile da taglio all’interno dell’area di lavoro sono contrassegnati graficamente. Se necessario, l’operatore può modificare la lista di lavoro durante la lavorazione per soddisfare le diverse esigenze di produzione, come, ad esempio, le consegne espresse.

Come annunciato, NUMcut fornisce anche due funzioni di analisi in tempo reale per le applicazioni di taglio a getto d’acqua. Durante il taglio a getto d’acqua, la velocità di lavorazione prima degli angoli deve essere ridotta per ridurre la scia del getto di taglio al fine di mantenere la qualità del taglio. Utilizzando i dati del database tecnologico, il controllo dell’avanzamento adattivo (AFC) di NUMcut analizza la geometria del percorso e ottimizza automaticamente la velocità di taglio per regolare al meglio il raggio della curva o l’angolo dell’angolo.

Altra caratteristica intrinseca del taglio a getto d’acqua è che la forma del taglio cambia con le condizioni di taglio, così che, a seconda della velocità, la larghezza della fessura può variare in modo significativo. Se questa imprecisione deve essere compensata, NUMcut offre una funzione di controllo dell’offset variabile (VOC). Ciò consente di modificare automaticamente il percorso di taglio in modo che il contorno finale del pezzo rimanga fedele alle dimensioni nonostante il raggio variabile del getto di taglio, mantenendo così la precisione dimensionale di ogni pezzo tagliato.