Ogni anno vengono prodotte oltre 900 milioni di viti per uso medicale (foto in anteprima). Nell’immagine una vite a testa Torx®.

Con il programma Hexalobe, Mikron Tool SA Agno garantisce ai clienti una soluzione “chiavi in mano” che non si ferma a un’offerta di utensili, ma che include nel pacchetto anche la migliore strategia per l’uso e i parametri ottimali.

di Carlo Martelli

Una punta, una fresa, una strategia di lavorazione perfetta e dei parametri adattati in modo ottimo: è tutto ciò che serve per ottenere un aumento di efficienza notevole nella produzione delle viti per uso medicale in titanio o acciaio inossidabile. Mikron Tool SA Agno ha sviluppato una soluzione “chiavi in mano” che rende la lavorazione delle viti a cava esalobata più veloce del 50%, garantendo, allo stesso tempo, una precisione delle dimensioni del profilo e un risultato praticamente perfetto.

TITANIO O ACCIAIO INOX?

Nel mondo, ogni anno vengono prodotte 900 milioni di viti per uso medicale. La tendenza indica un costante incremento della produzione e la necessità di risparmiare sui tempi di produzione. La maggior parte di queste viti vengono prodotte con centri di tornitura: su un mandrino viene agganciato il filetto e sull’altro la testa Torx® della vite. Questo processo è spesso quello più lento e, pertanto, definisce il tempo ciclo. La possibilità di migliorare l’efficienza del passaggio, anche solo di alcuni secondi, permetterebbe al produttore di guadagnare tempo risparmiare soldi. Mikron Tool SA Agno, con il programma Hexalobe, ha dato una risposta alle esigenze dei clienti rendendo tutto ciò realizzabile.

I due materiali impiegati al 90% nella produzione delle viti per uso medicale sono il titanio e l’acciaio inossidabile, due materiali che, durante la lavorazione, richiedono una strategia e utensili diversi in funzione del loro comportamento. Soprattutto il titanio, con la propria alta elasticità, richiede un’alta forza di taglio che, a sua volta, determina un carico elevato dei taglienti. La differenza, dunque, inizia già con la scelta del metallo duro appropriato alla lavorazione.

Anche durante il processo di lavorazione occorre considerare in modo distinto i due materiali. Se nella fresatura del titanio è possibile lavorare sia con un’interpolazione elicoidale che con una fresatura laterale, Mikron Tool SA Agno raccomanda unicamente la fresatura laterale per gli acciai inossidabili, anche se questo processo richiede generalmente più tempo.

LA NECESSITÀ DI UNA STRATEGIA

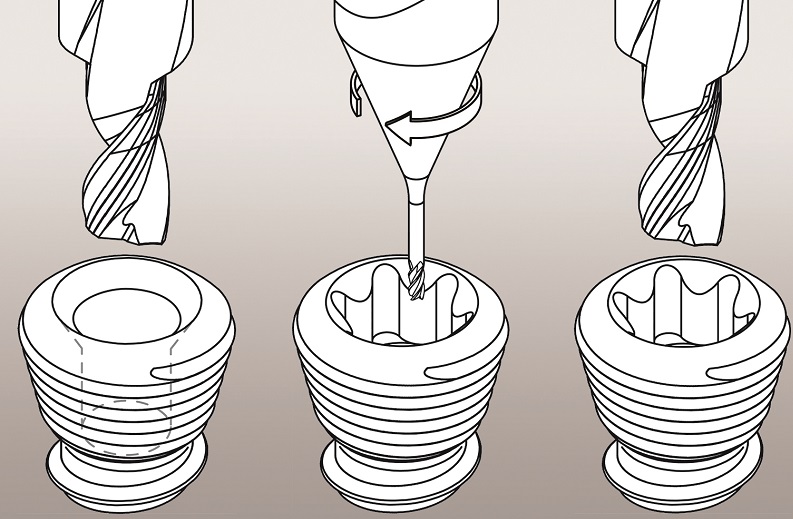

Così come la scelta degli utensili ottimali, anche quella di una strategia ben studiata è parte del successo e deve essere integrata fin dalle prime fasi dello sviluppo, anche perché la definizione degli utensili dipende da come gli stessi devono essere utilizzati. Gli ingeneri di Mikron Tool SA Agno hanno dunque considerato diverse strategie, ma quella che utilizza tipologie di utensili diversi si è rivelata la più efficiente: quest’ultima comprende la foratura a gradino, con la fresatura delle forme esalobate e una fase di sbavatura finale.

Altre strategie, per esempio quella che prevede la preforatura dei diametri esterni e del centro, la fresatura come finitura e, successivamente, la sbavatura, sono state considerate a rischio, soprattutto nel caso del titanio, a causa della mancanza di sicurezza nel processo eseguito con micropunte. Il processo di fresatura può essere eseguito tramite un’interpolazione elicoidale, con una pendenza massima di 0,8 x d o mediante la fresatura laterale, con un incremento di passo massimo di 0,5 x d, strategia, questa, che richiede più tempo. Ogni procedura presenta vantaggi e svantaggi: l’interpolazione richiede poca forza laterale (Fx), perché nello stesso tempo agisce anche una forza verticale (Fz). Dato che occorre tener presente il carico più alto agli angoli dei taglienti, questi ultimi devono essere rinforzati geometricamente. Questo processo è generalmente più fluido e veloce. Con la fresatura laterale, invece, si raggiunge la profondità totale in diversi passaggi, perché si lavora solo su due assi. L’avanzamento radiale resta invariato durante tutto il processo: in questo caso, però, il carico radiale della fresa è più elevato.

Per una lavorazione efficace, è raccomandabile la scelta di una strategia: nell’immagine: fresatura con interpolazione elicoidale e fresatura laterale.

QUATTRO DIVENTANO DUE

Le quattro operazioni – foratura, smussatura, fresatura, sbavatura – sono realizzabili in tre passaggi, impiegando soltanto due utensili. La punta combinata esegue in un primo passaggio sia il foro centrale sia la fase di lavorazione a 120°, garantendo fin da subito una qualità di superficie elevata, pari a Ra 0,2 µm, Rz 0,8 µm. Dopo la fresatura della forma definitiva – realizzata con un solo utensile –, con la stessa punta è possibile raggiungere una qualità di superficie eccellente.

La fresa, prevista a tre o quattro denti in base al diametro, è disponibile in due lunghezze standard, al fine di rispondere alle esigenze richieste dalle diverse tipologie di viti e dalle profondità di cave da eseguire. La rigidità elevata dell’utensile permette una lavorazione con avanzamenti assiali e radiali massicci, garantendo, allo stesso tempo, dimensioni del profilo precise. L’elevata qualità superficiale viene raggiunta grazie alla geometria speciale e alla capacità di lavorare con un elevato avanzamento assiale, fattore che rende necessari pochi passaggi.

Due utensili bastano per la lavorazione completa della testa delle viti: una punta combinata e una fresa.

ATTENZIONE ALLA QUALITÀ

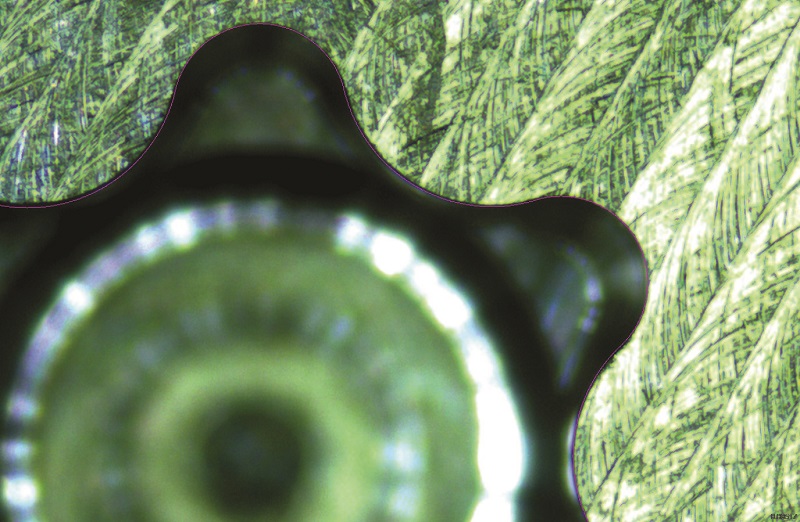

Oltre a una lavorazione efficace, mirata ad ottenere tempi brevi di lavorazione e una lunga durata di vita degli utensili, il risultato determinato dalla qualità è un fattore cruciale. Le tolleranze richieste sono infatti molto ristrette e vanno assolutamente rispettate al fine di garantire la precisione delle dimensioni del profilo e la perpendicolarità della parete della cava esalobata, dalla prima all’ultima vite. Da non sottovalutare anche la qualità superficiale e la formazione di bava.

“Non c’è una procedura ideale per tutte le applicazioni”, conferma il Responsabile dello Sviluppo di Mikron Tool SA Agno, Alberto Gotti. “Anche se il programma descritto assicura un supporto massimo all’utente, grazie alla combinazione di utensili e alle raccomandazioni per la strategia e i parametri da applicare, ognuno è chiamato ricercare il proprio equilibrio tra una lavorazione efficiente, l’alta precisione e la qualità finale”.

Le prime esperienze pratiche con i nuovi utensili CrazyDrill e CrazyMill Hexalobe su un tornio Sprint 32/8 di DMG MORI hanno dimostrato che il tempo ciclo può essere ridotto dal 50 al 60% rispetto a quello ottenibile con altri utensili raccomandati, e che è possibile lavorare con un avanzamento elevato di 0,03 mm/giro per dente, raggiungendo un’alta qualità superficiale, pari a Ra 0,2 µm.

La precisione del profilo deve essere garantita dalla prima all’ultima vite.

FOCUS: FOTOGRAFIA DI UN’IMPRESA VINCENTE

Fondata nel 1998 come azienda indipendente, nata dal reparto utensili di Mikron SA Agno, Mikron Tool SA Agno lavora nel settore dell’asportazione trucioli e offre utensili in metallo duro di alta qualità per l’industria metallurgica. Il programma attuale comprende punte, frese, alesatori, frese per smusso e sbavatura, e utensili speciali costruiti secondo le richieste dei clienti nella gamma di diametri da 0,1 a 32 mm. Con questa gamma di prodotti l’azienda svizzera soddisfa le esigenze di diversi ambiti industriali quali: costruzione macchine in generale, industria automobilistica, strumenti per scrivere, aviazione e aeronautica, rubinetteria, fabbricazione stampi e utensileria, industria orologiera, medicale.

A parte la sede principale in Svizzera, nel 2002 apre un sito di produzione a Rottweil, in Germania, e, nel 2005, dà vita a una rete di vendita negli Stati Uniti. Prodotti innovativi, il servizio e una clientela soddisfatta e in continua crescita sono i motivi del successo dell’azienda che, oggi, conta 139 collaboratori suddivisi su tre sedi – Agno, Rottweil e Monroe –, assicurando una copertura sul mercato internazionale grazie a rappresentanti locali. All’interno del gruppo Mikron, è parte della divisione “Machining” e fornisce al produttore di macchine transfer non solo utensili da taglio di alta qualità, ma anche il know-how nell’asportazione trucioli quando i gruppi progetto si incontrano per lo sviluppo di nuovi transfer. ©TECNeLaB

Il quartier generale di Mikron Tool SA Agno è ubicato in viale Campagna 1, ad Agno, in Svizzera.