I carrelli elevatori prodotti da Toyota Material Handling Europe, dotati del Sistema di Stabilità Attiva SAS, hanno primeggiato in un test comparativo condotto da un Ente certificatore indipendente. Il sistema Toyota SAS sostiene la sicurezza, aiuta le imprese ad abbattere i costi relativi all’operatore e quelli dovuti a danneggiamenti.

di Federica Conti

Un test comparativo sui carrelli elevatori, che ha interessato quattro noti marchi, ha dimostrato l’eccezionale stabilità del Toyota Tonero, equipaggiato con il Sistema di Stabilità Attiva Toyota SAS. Il test è stato condotto dalla UTAC-Union Technique de l’Automobile, du Motocycle et du Cycle, un ente certificatore indipendente francese, su richiesta di Toyota Material Handling Europe (TMHE), che ha voluto questo test per dimostrare l’impegno del gruppo nel sostenere le imprese nella creazione di ambienti di lavoro sicuri, sani e produttivi, fornendo prodotti, servizi e soluzioni di alta qualità per la movimentazione delle merci.

L’esclusivo sistema SAS, il primo sistema attivo e brevettato di controllo della stabilità del carrello, è stato introdotto da Toyota nel 1999. Utilizzando la tecnologia sviluppata originariamente per i sistemi di sicurezza automobilistici, il sistema Toyota SAS controlla elettronicamente le operazioni del carrello elevatore, riducendo il rischio di incidenti. In linea con la propria filosofia Kaizen, rivolta al ‘continuo miglioramento’, Toyota ha potenziato le caratteristiche del sistema SAS rispetto al lancio iniziale. Oggi, mentre l’attenzione per una maggior sicurezza sul posto di lavoro cresce in tutta Europa, il sistema Toyota SAS si distingue come una tecnologia che riduce in modo attivo il rischio di incidenti e abbatte i costi legati alla movimentazione delle merci. Caratteristica esclusiva dei carrelli Toyota, la tecnologia SAS controlla costantemente le operazioni del carrello elevatore e automaticamente imposta azioni correttive quando avverte fattori che potrebbero portare all’instabilità del carrello o del carico. Il sistema SAS si compone di sei funzioni avanzate ed esclusive: il cilindro di blocco dell’assale, il controllo dell’angolo di brandeggio in avanti, il controllo della velocità di brandeggio all’indietro, il sincronizzatore attivo dello sterzo, e con il tocco di un pulsante il controllo di auto livellamento delle forche, così come quello della riduzione della velocità in curva solo sui modelli controbilanciati Toyota a tre ruote. Tutte le funzioni SAS lavorano insieme per mantenere il carrello, l’operatore e le merci sicuri durante la movimentazione, innalzando la produttività e abbattendo i costi di gestione.

SCOPO DEL TEST

Gli standard attuali non coprono il rischio di esposizione a incidenti per il ribaltamento laterale durante la marcia. Per questo motivo, i governi di Germania, Francia e Italia hanno stabilito che gli standard non sono conformi alla direttiva Sicurezza dei Macchinari e hanno introdotto una precauzione di salvaguardia prima dell’European Committee for Standardization. È stato istituito un gruppo di lavoro europeo con il compito di sviluppare un nuovo protocollo di test standard per valutare la stabilità di un carrello elevatore. Si tratta di una procedura innovativa che tiene conto di fenomeni dinamici. Le ricerche condotte congiuntamente dall’Institut National de Recherche et de Sécurité (INRS) in Francia e l'Università di Amburgo in Germania hanno portato a un protocollo per la verifica della stabilità laterale dinamica. La procedura del test prevede di produrre dei movimenti di ribaltamento laterale nei carrelli durante la movimentazione lungo una traiettoria curva. Il test, condotto dalla Union Technique de l’Automobile, du Motocycle et du Cycle (UTAC), ha seguito questo protocollo per valutare la stabilità dinamica laterale di quattro carrelli elevatori endotermici disponibili sul mercato (*).

CONDIZIONI DEL TEST

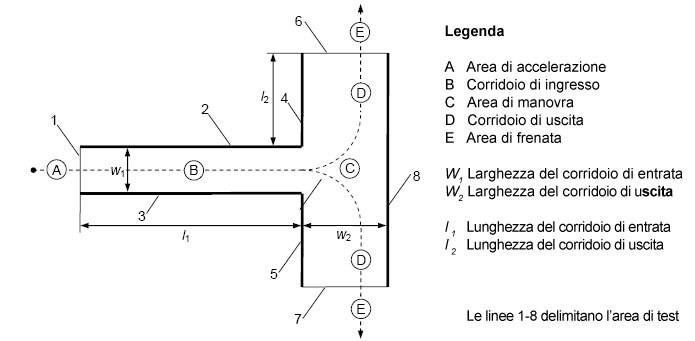

Il protocollo del test era ispirato a un protocollo sottoposto all’European Committee for Standardization (CEN) per la valutazione e l’approvazione ed essere poi introdotto come nuova norma Europea. Lo scopo di questo standard è fornire una procedura per verificare la stabilità laterale del carrello elevatore durante la marcia in avanti – stabilità laterale dinamica –. Il percorso del test consisteva in due corsie che si incrociavano perpendicolarmente l’una all’altra. Le dimensioni totali dell’area di test del percorso includevano un'area designata per accelerare all'inizio fino alla velocità prestabilita e un'area per fermarsi. La larghezza (W2) della corsia di uscita/curva è stata ridotta gradualmente per verificare la stabilità dinamica laterale dei carrelli in traiettorie curve sempre più strette (come illustrato nel disegno). Per superare la prova, il carrello elevatore doveva accelerare nell'area A e incrociare la linea 1 alla velocità massima. Dopo aver superato il corridoio B ed essere entrati nell’area di manovra C, il conducente doveva sterzare rapidamente, ma in modo deciso verso il corridoio di uscita D e lasciare questo corridoio attraverso la linea 6. Tra la linea 1 e la linea 6, il pedale dell'acceleratore doveva essere completamente abbassato ed oltre la linea 6, nell'area E, il carrello doveva essere fermato immediatamente. Lo slittamento del veicolo era consentito finché il carrello non perdeva i criteri per la validità del test (toccare/incrociare i limiti del percorso o rilasciare il pedale dell'acceleratore). I requisiti per il test venivano soddisfatti se si superavano tre prove su un numero massimo di venti tentativi. La prova era ritenuta superata se soddisfaceva i seguenti criteri: la ruota posteriore interna sull’asse posteriore doveva rimanere costantemente a contatto del suolo. Era consentito il distacco della ruota anteriore interna e, affinché la prova fosse valida, non era consentito a nessuna ruota di toccare le linee 2, 3, 4, 5 e 8 delimitanti il percorso di prova. Se venivano superate tre prove con successo, l’operatore poteva provare il valore W2 inferiore, per tentare di superare i requisiti del test.

CRITERI DI SELEZIONE

I carrelli in prova dovevano essere attrezzati con forche standard. La velocità di prova dei carrelli doveva essere maggiore del 90% della velocità massima di progettazione. I carrelli dovevano essere provvisti di attrezzatura di sicurezza per prevenire il ribaltamento. La quantità di spazio libero tra gli stabilizzatori e il terreno doveva essere sufficiente per evitare un ribaltamento del veicolo, ma consentire il sollevamento della ruota posteriore. I carrelli dovevano essere attrezzati con un sistema di trattenimento dell’operatore, idealmente una cintura di sicurezza del tipo a tutto corpo. Nessun carico era richiesto sulle forche. I carrelli in prova dovevano avere pneumatici nuovi, conformi alle specifiche del produttore del carrello.

Il test è stato effettuato da due carrellisti con diverso livello di esperienza di guida, che, come sopra esposto, dovevano eseguire curve brusche alla massima velocità. Lo scopo era quello di verificare se il carrello diventasse instabile.

RISULTATI DEL TEST

Durante più di 200 giri di prova, Il Toyota Tonero ha superato largamente gli altri carrelli sottoposti al test. In particolare, per il Toyota Tonero la ruota posteriore interna non si è mai sollevata da terra con entrambi i carrellisti, un’ulteriore prova dell’eccezionale stabilità laterale dinamica offerta dal sistema Toyota SAS. Al contrario, durante il test, le ruote posteriori interne degli altri carrelli non sono rimaste aderenti a terra. Le prestazioni dei carrelli sono state valutate con un semplice punteggio a ‘stelle’: 1 stella se rispondente alla norma del test; 2 stelle se superiore del 20%; 3 stelle se superiore del 35%; 1 stella aggiuntiva se la ruota posteriore non si fosse sollevata durante la curva. Il Toyota Tonero, equipaggiato con il sistema SAS, ha terminato la prova con un punteggio di 4 stelle. I risultati dimostrano che il Toyota Tonero ha registrato i migliori risultati a prescindere dall’operatore ed è stato l’unico carrello a non evidenziare alcun sollevamento della ruota posteriore (il criterio chiave per dimostrare la stabilità laterale).

Anthony Nadalin, Product Marketing Manager per i carrelli controbilanciati, afferma: “In Toyota Material Handling Europe crediamo fermamente di poter supportare le aziende nella creazione di ambienti di lavoro sicuri, sani e produttivi, fornendo prodotti, servizi e soluzioni di alta qualità per la movimentazione delle merci”. Ed aggiunge: “Come dimostra questo test, il sistema Toyota SAS aiuta a mantenere stabili i nostri carrelli, proteggendo l’operatore, le merci e i carrelli stessi. Il sistema SAS affronta i costi in due aree chiave – costi per l’operatore e dovuti a danni, che assieme incidono per oltre il 70% dei costi di esercizio nel corso della vita operativa di un carrello –. Il sistema Toyota SAS può contribuire a ridurre il rischio di incidenti, proteggendo operatori ed utili”.

Nota: (*) Il test sul Toyota Tonero è stato condotto dall’Union Technique de l’Automobile, du Motocycle et du Cycle (UTAC), un ente certificatore indipendente francese, basato su uno standard europeo proposto ed attualmente in fase di sviluppo. Il risultato del test non va in alcun modo interpretato come anticipazione ai risultati che scaturiranno dal test che Toyota Material Handling Europe porterà avanti sulla base dello Standard Europeo che sarà definitivamente adottato in futuro.