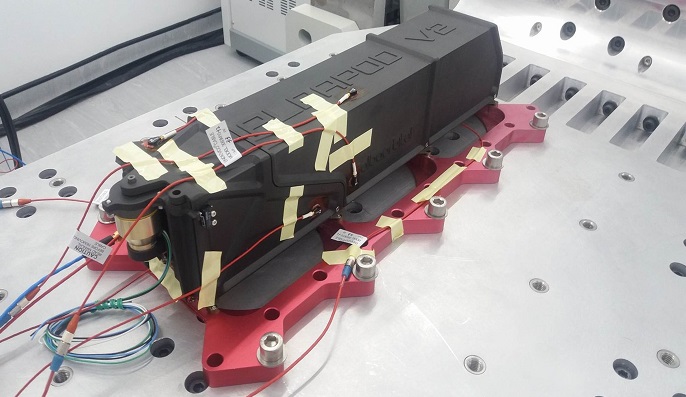

Il sistema di rilascio AlbaPod 2.0 realizzato da CRP Technology in stampa 3D e Windform® XT 2.0 durante la certificazione prevolo. (Foto: su gentile concessione di Alba Orbital)

Alba Orbital si è rivolta a CRP Technology per la costruzione di un innovativo sistema di rilascio in orbita. Il risultato è AlbaPod 2.0, il deployer costruito in stampa 3D e Windform® XT 2.0 per il rilascio dei picosatelliti più avanzati al mondo.

di Carlo Martelli

Si chiama PocketQube e rappresenta la nuova frontiera dei piccoli satelliti per la ricerca spaziale. L’idea è stata concepita dal Professor Robert J. Twiggs della Morehead State University (MSU), che ha proposto lo standard di “un satellite tascabile”. In effetti, un PocketQube è un tipo di satellite miniaturizzato di circa 5 cm3 (un ottavo del volume di un CubeSat), e con una massa che non supera i 250 g. Si tratta di una tipologia di satelliti alquanto giovane – i primi risalgono al 2009 –, ma l’importanza del PocketQube cresce a ritmi incessanti come soluzione alternativa ai lanci sempre più costosi di CubeSat nell’orbita terrestre bassa.

Il primo standard risale a giugno 2018, quando è stata rilasciata una piattaforma condivisa. Tra i fautori di questa piattaforma (con Gauss s.r.l. e TU Delft) c’era Alba Orbital, una PMI high-tech con sede a Glasgow, in Scozia. Alba Orbital non è solo un centro di supporto per i PocketQube formato da giovanissimi ingegneri, ma anche un costruttore di piattaforme di lancio per i minisatelliti. Aziende, università e agenzie spaziali di tutto il mondo si rivolgono ad Alba Orbital per lanciare nella bassa orbita terrestre i loro avanzati picosatelliti.

Tre sistemi di rilascio AlbaPod 2.0 realizzati da CRP Technology in stampa 3D e Windform® XT 2.0. (Foto: su gentile concessione di Alba Orbital)

UNA SFIDA DIFFICILE

Recentemente, Alba Orbital ha deciso di realizzare una versione aggiornata (2.0 o v2) del suo dispositivo di lancio di Pocketqube, chiamato AlbaPod, per ottenere miglioramenti in termini di peso, producibilità, caratteristiche di sicurezza e accessibilità. Il team di Glasgow si è rivolto a CRP Technology per la costruzione del sistema di rilascio: l’azienda di Modena, che da decenni si occupa di stampa 3D professionale, ha maturato una notevole esperienza nel fornire soluzioni d’avanguardia ai maggiori player del settore spaziale utilizzando i materiali compositi e brevettati Windform® Top-Line. Infatti, la maggior parte dei Windform® sono adatti alle applicazioni spaziali funzionanti, avendo superato i test di outgas NASA ed ESA.

Ridurre il peso al minimo è un obiettivo progettuale fondamentale per qualsiasi componente aerospaziale; inoltre, il materiale scelto per la costruzione deve essere approvato per il volo a causa dei rigidi requisiti di degassamento.

Dal punto di vista di Alba Orbital, dunque, era chiaro fin dall’inizio che l’uso di un materiale già approvato dai principali intermediari di lancio avrebbe facilitato l’adozione del programma di lancio da parte di tutti gli attori coinvolti.

AlbaPod 2.0 a pieno, con copertura rimossa per l’ispezione. (Foto: su gentile concessione di Alba Orbital)

UNA SOLUZIONE ALL’AVANGUARDIA

L’incarico era difficile, ma grazie all’esperienza pluriennale acquisita nel campo della fabbricazione additiva a supporto dei settori industriali più avanzati, CRP Technology ha accettato la sfida. L’attività del dipartimento di stampa 3D di CRP Technology si è focalizzata fin dall’inizio sulla ottimizzazione e il raggiungimento degli obiettivi richiesti, fornendo piena collaborazione al team di Alba Orbital.

Il lavoro è iniziato con un’analisi accurata dei file 2D e 3D. CRP Technology, grazie al know-how acquisito in oltre 25 anni di attività al servizio dei settori industriali più esigenti, ha assistito Alba Orbital nella scelta della migliore tecnologia di stampa 3D e materiale per la costruzione del sistema di rilascio AlbaPod 2.0, al fine di garantire il successo del progetto.

Il team di Alba Orbital ha optato per la sinterizzazione laser selettiva e il materiale Windform® XT 2.0 della gamma Windform® Top-Line. “AlbaPod v2 deve superare un lancio nello spazio e contenere al suo interno numerosi satelliti: resistere a vibrazioni elevate è sempre stato un requisito imprescindibile, come quello di mantenere in sicurezza i PockeQube prima del rilascio. La rigidezza e robustezza del Windform® XT 2.0 l’hanno reso un candidato perfetto per questo uso”, dichiarano gli ingegneri di Alba Orbital. Windform® XT 2.0 è un materiale di nuova generazione che sostituisce la formula precedente del Windform® XT. Il nuovo materiale presenta miglioramenti nelle proprietà meccaniche di assoluto rilievo, tra cui +8% sul carico di rottura, +22% sul modulo elastico e +46% sull’allungamento alla rottura.

AlbaPod 2.0 a pieno carico. Fase di ispezione pre-lancio. (Foto: su gentile concessione di Alba Orbital)

UN RISULTATO PERFETTO

Il processo di sinterizzazione laser selettiva, unito al materiale composito caricato fibra di carbonio Windform® XT 2.0, si è rivelato la scelta migliore: il meccanismo di rilascio AlbaPod 2.0 ha superato con successo le procedure di controllo e ha pienamente soddisfatto le richieste e gli standard di Alba Orbital. “Siamo molto soddisfatti del risultato ottenuto: Windform® XT 2.0 ci ha permesso di progettare particolari difficili da realizzare con le tecnologie tradizionali, in quanto i componenti presentano sezioni sottili e geometrie estremamente complesse”, aggiunge il team Alba Orbital.

La squadra specifica inoltre alcuni dettagli tecnici sui vantaggi ottenuti utilizzando la produzione additiva e il materiale Windform® XT 2.0: “L’aspetto più innovativo del progetto riguarda il numero di componenti realizzati in Windform® XT 2.0: non solo la copertura, ma anche il meccanismo di espulsione mobile e quello del montaggio della porta. Questi ultimi sono componenti strutturali e di vitale importanza per il sistema di rilascio nel suo complesso”.

AlbaPod 2.0 in Windform® XT 2.0 durante ii test di vibrazione. (Foto: su gentile concessione di Alba Orbital)

Per quanto riguarda le prestazioni meccaniche, gli ingegneri di Alba Orbital affermano: “Si tratta di un ambito fondamentale. Non solo l’assemblaggio dei PocketQube deve avvenire correttamente per facilitare la dislocazione dei satelliti all’interno della struttura, ma la stessa struttura deve riuscire a trattenere i satelliti anche nei casi peggiori, come un ipotetico guasto a un payload durante la fase di lancio, in quanto qualsiasi rottura può danneggiare altri payload o addirittura il vettore. AlbaPod v2 è stato accuratamente sottoposto a test di vibrazione e si è comportato in maniera straordinaria. Anche il peso riveste un ruolo nodale quando si tratta di lanci nello spazio, a causa dei costi associati. L’utilizzo di Windform® XT 2.0 ci ha permesso di ridurre la massa di un elevato numero di componenti principali”.

Il 9 settembre 2019 Alba Orbital ha integrato in AlbaPod v2, il primo PockeQube destinato al rilascio nello spazio. All’inizio di dicembre dello stesso anno, Alba Orbital ha lanciato in orbita 6 satelliti PocketQube tramite il sistema di rilascio realizzato in stampa 3D e Windform® XT 2.0 AlbaPod v2 (per la missione Alba Cluster 2). Un nuovo lancio con il terzo AlbaPod v2 realizzato da CRP Technology (e che avverrà con Alba Cluster 3) è previsto per la fine del 2020. La realizzazione di AlbaPod v2, la tecnologia e il materiale utilizzati, saranno presentati da CRP Technology al 4° PocketQube Workshop, che si svolgerà presso l’Università di Glasgow l’8 e il 9 ottobre 2020. ©TECNeLaB

AlbaPod 2.0 al Rocket Labs Electron per l’ultima fase prelancio. (Foto: su gentile concessione di Alba Orbital)