Tim Hertz, Caporeparto di FMO Surface, programma il cobot LBR iisy con il KUKA smartPAD pro.

In visita a una fiera nella città di Kassel, in Germania, Bastian Fest, Direttore Operativo di un’azienda specializzata nella finitura di superfici in plastica, ha visto in azione il cobot LBR iisy di KUKA. E ha deciso di comprarlo su due piedi.

di Giovanni Invernizzi

Non sempre gli acquisti di soluzioni tecnologiche hanno bisogno di lunghi studi e attenta pianificazione. A volte basta un colpo di fulmine. Come quello che Bastian Fest, Direttore Operativo di FMO Surface, un’azienda della regione tedesca di Westfalia-Lippe, ha avuto agli inizi del 2022 girando per gli stand di una fiera a Kassel, città dell’Assia settentrionale.

FMO è un’impresa a conduzione familiare, con circa 75 addetti, specializzata nella finitura di superfici in plastica. Buona parte delle operazioni fino a non molto tempo fa sono state condotte manualmente, fino all’introduzione, nel 2019, di un robot KUKA KR CYBERTECH nano, utilizzato per la pallettizzazione e per la gestione di un sistema laser. Due anni dopo un altro robot della stessa serie si è aggiunto alla dotazione con il compito di manipolare, misurare e lavorare con il laser i pezzi in plastica da rifinire.

Bastian Fest, Direttore Operativo di FMO Surface, controlla il sistema di visione con cui il cobot KUKA LBR iisy verifica i codici impressi sui connettori bus.

CONTROLLO QUALITÀ

In visita a Kassel a una fiera di settore, Fest è passato davanti allo stand del produttore di robot e ha visto all’opera il nuovo collaborativo LBR iisy, caratterizzato da un’estetica particolarmente curata e una grande facilità di programmazione. Incantato dalla fluidità dei movimenti e dall’aspetto della macchina si è fatto brevemente spiegare le prestazioni da un Ingegnere commerciale di KUKA, Robert Korte, e poi ha concluso l’acquisto online utilizzando il KUKA Marketplace.

Solo dopo che il cobot è stato consegnato nella sede di Lemgo di FMO Surface, nel marzo 2022, il Direttore Operativo, insieme con il suo staff, ha cominciato a pensare come impiegarlo. Assicurarsi che l’incisione laser del codice sia avvenuta in modo corretto sul pezzo è di fondamentale importanza, perché i vari componenti dei controllori dipendono tutti l’uno dall’altro e sono indispensabili per la tracciabilità dell’intero modulo. Il controllo dei codici DMC veniva fatto manualmente dagli addetti FMO utilizzando uno scanner, ma ora è stato affidato all’LBR iisy. “Con un enorme risparmio di tempo”, spiega il Caporeparto Tim Hertz, “perché non dobbiamo più fare la scansione di ogni singolo pezzo. Ci pensa il cobot che, in presenza di un’anomalia, la segnala, consentendoci di rimuovere il pezzo difettoso e di sostituirlo in modo immediato, dal momento che non dobbiamo fermare il sistema o aprire una gabbia di protezione”.

FACILE DA CONFIGURARE

L’impiego dell’LBR iisy in questa mansione si è rivelato prezioso anche per la sempre maggiore difficoltà che aziende come FMO Surface hanno nel reperire personale disposto a svolgere lavori ripetitivi e molto impegnativi. L’industria tedesca, come tutta quella europea, fronteggia già, e dovrà farlo ancora di più in futuro, una forte carenza di personale che soltanto l’impiego di robot collaborativi potrà aiutare a mitigare in certe mansioni.

“Ci abbiamo messo soltanto 30 min per disimballare e installare il robot e per eseguire la programmazione iniziale”, spiega Bastian Fest. A facilitare queste operazioni sono stati il KUKA smartPAD pro e il controllo KR C5 micro, che anche i dipendenti senza alcuna esperienza di programmazione robotica hanno appreso velocemente a utilizzare. “LBR iisy adotta il nuovo sistema operativo iiQKA.OS, che lo rende facile da installare, configurare e programmare”, spiega Robert Korte di KUKA. Il cobot non solo è operativo in pochi minuti, ma può anche essere riconfigurato per nuovi compiti con la stessa rapidità. “Per noi è un enorme vantaggio”, commenta Fest. “Non abbiamo ingegneri qui, quindi la facilità di integrazione è doppiamente importante”.

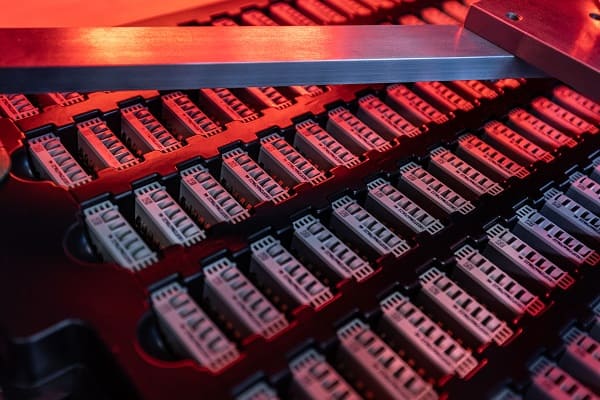

Un particolare del vassoio che contiene 200 connettori utilizzato per l’ispezione automatica ora svolta dal cobot, e in passato realizzata manualmente.

IL CONTROLLO DEI CODICI

Dotato di due telecamere Keyence, il cobot di KUKA controlla i codici datamatrix in tempi estremamente più rapidi rispetto a quando l’operazione veniva condotta manualmente dagli addetti, che prelevavano ogni singolo connettore bus da un vassoio per esaminarlo con lo scanner. “Ora”, spiega il Caporeparto Tim Hertz, “il processo viene condotto dall’LBR iisy in due fasi. Nella prima la qualità dei codici viene controllata a campione su 20 pezzi di un vassoio che ne contiene 200. Se non viene riscontrato nessun difetto il cobot si sposta di nuovo sul vassoio e controlla che tutti i 200 pezzi siano presenti e che tutti i codici siano leggibili”.

Se un codice risulta illeggibile o incompleto, il robot si ferma e indica il connettore bus difettoso. Un operatore allora può intervenire per sostituirlo. Il cobot procede allora a un secondo controllo e se il vassoio è finalmente giudicato idoneo viene rilasciato per passare all’esame di quello successivo.

ALTO GRADIMENTO

Il personale di FMO Surface ha accolto positivamente il nuovo collega robotico. Le caratteristiche di sicurezza di cui l’LBR iisy è dotato rendono inoltre possibile la condivisione dello spazio di lavoro tra il robot e le persone. Sensibili sensori di coppia posti sui giunti di tutti e sei gli assi del braccio lo bloccano nel caso di ogni minimo accenno di contatto, con una protezione anticollisione certificata. Sfruttando queste caratteristiche, Bastian Fest sta già pensando di automatizzare altri processi, come quello della tampografia, con cui l’azienda lavora altri componenti in plastica. Al momento a essere utilizzato è il modello più piccolo, da 3 kg di carico. Lo scorso settembre però KUKA ha presentato due nuove versioni, da 11 e da 15 kg di payload, che il Direttore Operativo di FMO Surface spera di poter utilizzare per aumentare ancora di più la produttività. ©WE ROBOTS

Il KUKA LBR iisy in azione. Se individua un difetto lo segnala, permettendo al supervisore umano di intervenire immediatamente senza perdite di tempo.