Kistler è un partner di riferimento nel comparto dei test spaziali, dove le sue tecnologie garantiscono lanci e voli sicuri ed efficienti.

Kistler, pioniere nelle tecnologie di misura piezoelettrica, da oltre 60 anni guadagna, giorno dopo giorno, la fiducia degli utilizzatori di sensori, anche in settori avanzati come l’aerospaziale.

di Corrado Dal Corno

Nell’industria aerospaziale, l’asticella dello sviluppo di nuovi prodotti e del controllo di qualità è molto alta: basta poco per far esplodere un motore quando si lancia un razzo! Tutte le apparecchiature devono essere leggere, robuste e durevoli in condizioni ambientali caratterizzate da temperature estreme, bruschi cambi di pressione, forti urti e vibrazioni. Kistler è da anni un partner fidato per i maggiori centri aerospaziali a livello mondiale, ai quali la casa svizzera, con le sue competenze e la proverbiale precisione, offre un’ampia gamma di sensori di forza, coppia, pressione e accelerazione basati su tecnologie piezoelettriche, piezoelettroniche integrate, piezoresistive ed estensimetriche. In particolare, Kistler propone sensori per il collaudo di veicoli o carichi spaziali, per misura forze triassiali, alta sensibilità, massima stabilità per la misura di microvibrazioni e stabilità e resistenza per un ampio range di temperature.

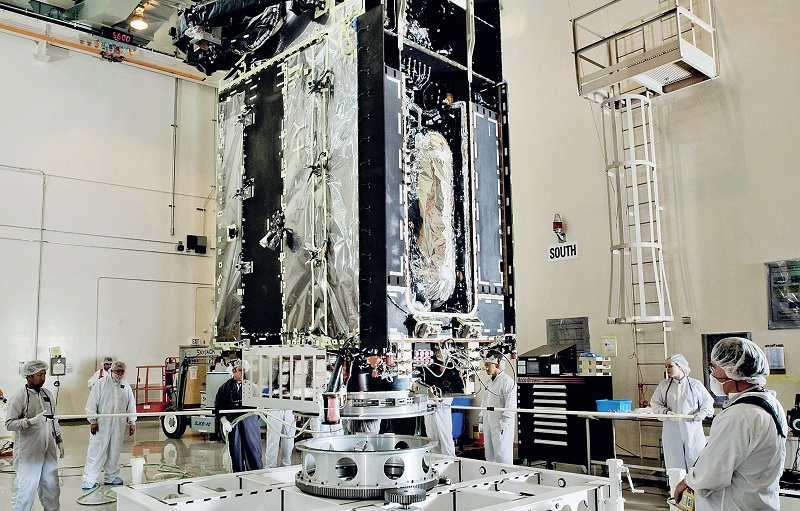

I test per misurare le vibrazioni dei satelliti sono fra i più accurati in virtù del costo elevato del “payload”.

MISURAZIONE DI VIBRAZIONI AMBIENTALI

I satelliti hanno costi elevati e, per questo motivo, il “payload” (carico utile) viene sottoposto ai test più accurati, sia in fase di sviluppo per ottimizzare la struttura, sia in fase di produzione per garantire la “sopravvivenza” del satellite nelle fasi di lancio, installazione ed esercizio. Per simulare le condizioni alle quali è soggetto il carico di un razzo durante il lancio, vengono utilizzati shaker che consentono di effettuare prove di carico dinamico. Il carico viene eccitato con diversi profili di sollecitazioni, dalle microvibrazioni agli urti violenti, analizzando i risultanti processi dinamici in base ai rilevamenti dei sensori di accelerazione.

Per questo tipo di applicazione si usano tre tecnologie principali, a partire dagli accelerometri triassiali con massa e peso ridotti, come il Tipo 8763B050AB con un peso di soli 50 g proposto da Kistler. L’esposizione al vuoto che caratterizza un ambiente spaziale favorisce il rilascio di gas dai materiali, provocando a sua volta la formazione di condensa sulle superfici, rendendole inutilizzabili come nel caso delle ottiche di telecamere. Questo problema viene eliminato grazie ai sensori a tenuta stagna e ai cavi speciali di Kistler, progettati per l’impiego in camere di vuoto termico e a bordo di razzi. Un’ulteriore criticità risolta grazie ai sensori Kistler consiste nelle condizioni ambientali alle quali è sottoposto il carico in fase di collaudo: i sensori Kistler a basso rumore possono essere utilizzati per tutte le prove, dalle microvibrazioni che richiedono una soglia di sensibilità molto bassa alle vibrazioni casuali che possono comportare livelli di accelerazione g molto elevati.

Nell’ambito dei test spaziali è necessario controllare e limitare le forze di reazione fra lo shaker e l’unità sotto test, per impedire sollecitazioni eccessive che potrebbero danneggiare carichi costosi.

FORZE SOTTO CONTROLLO

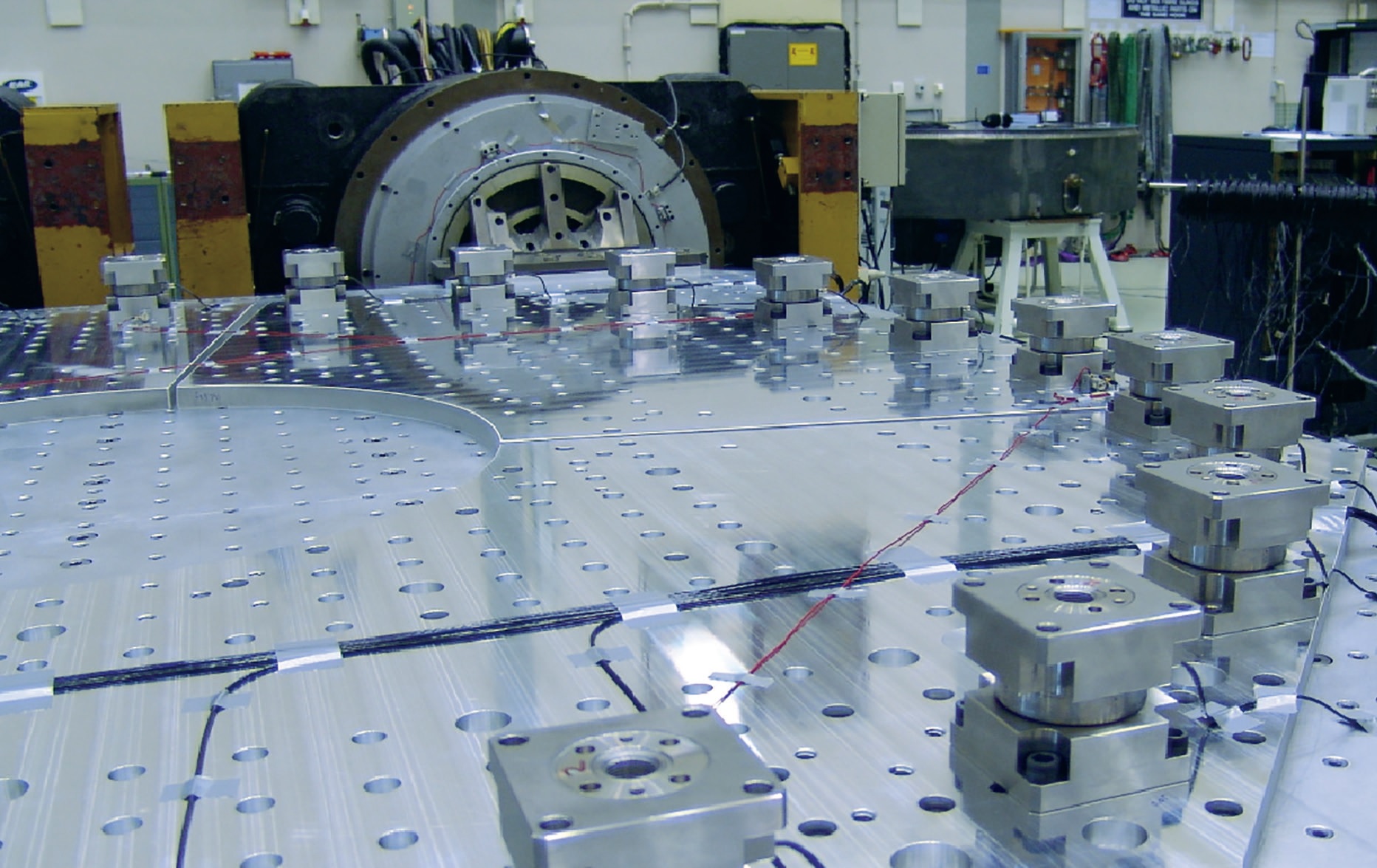

Un’altra esigenza dei test in ambito spaziale è quella di controllare e limitare le forze di reazione fra lo shaker e l’unità sotto test, per impedire sollecitazioni eccessive che potrebbero danneggiare carichi costosi. Le forze vengono misurate mediante un dinamometro che risolve le forze (e i momenti) durante il test di vibrazione. I sensori di forza a 3 componenti di Kistler, come la famiglia di celle di carico 9017C-9077C, sono racchiusi fra due anelli di metallo e vengono fissati alla tavola e al carico per misurare le forze di reazione. Compatibilmente con i requisiti di ingombro e risposta in frequenza, Kistler raccomanda l’utilizzo di sensori precaricati e interfacciati direttamente con l’anello di forza. Se invece ci sono problemi di spazio e la rigidità del sistema deve essere ottimizzata per una risposta in frequenza più ampia, è preferibile utilizzare sensori a celle di carico con calibrazione in loco. Le forze e i momenti risultanti vengono calcolati attraverso i tre segnali forniti da ciascun sensore di cui si compone il dinamometro con risposta ad alta frequenza: minore è la diafonia (crosstalk), maggiore sarà la precisione di calcolo della forza e del momento.

Le microvibrazioni provocano nei satelliti anche il cosiddetto “jitter”, cioè un tremolio che incide pesantemente sulla precisione geometrica delle immagini ad alta risoluzione. Negli ultimi anni l’osservazione della Terra ha fatto enormi progressi e, con essa, sono aumentate le esigenze di massima precisione nella misurazione della superficie e dell’atmosfera terrestre. Queste applicazioni vengono gestite con quattro tecnologie chiave. Oltre ai già citati dinamometri a bassa diafonia e accelerometri leggeri a basso rumore, i sensori di forza piezoelettrici e i dinamometri ad alta risoluzione abbinati ad amplificatori di carica ad alta sensibilità risultano ideali grazie alla loro altissima risoluzione, che consente di misurare variazioni di forza dinamica nell’ordine di 0,01 N e momenti di soli 0,08 10-3 Nm, anche nel caso di oggetti che pesano più di 10 kg. L’offerta di Kistler in questo ambito comprende le piastre ceramiche di forza/momento Tipo Z21492, il sensore di forza/momento a 6 componenti Tipo 9306A, l’amplificatore di carica a 8 canali ultrasensibile Tipo 5080A e l’accelerometro triassiale leggero a rumore ultrabasso Tipo 8688A5. ©TECN’È

Unità sottoposta a test montata sul dinamometro per microvibrazione Tipo Z21492 di Kistler.