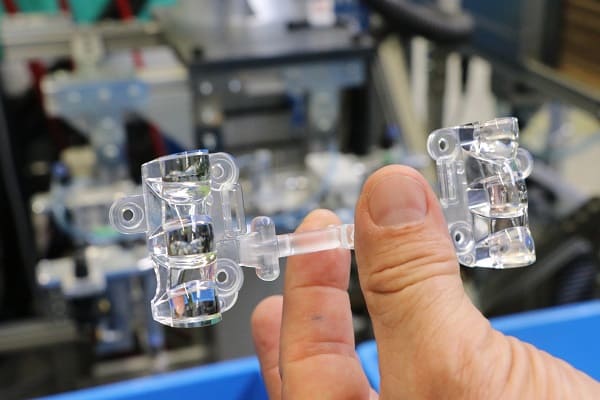

Da Vema le lenti in plastica di alta qualità per i fari e le altre fonti luminose sono sottoposte a un rigoroso controllo.

Vema, specializzata nella costruzione di utensili e nello stampaggio a iniezione di materie plastiche, ha investito in un centro di lavoro Kern Micro HD al fine di automatizzare la propria produzione, in collaborazione con la società MHT.

di Eleonora Dolce

Quando i moderni veicoli accendono i fari, non è raro che lo facciano attraverso le lenti di alta gamma Vema. Infatti, questa media impresa a conduzione familiare fabbrica i suoi prodotti in un’ampia varietà di forme per le principali case automobilistiche. Inoltre, altri settori esigenti come la tecnologia sanitaria e medicale sono tra i grandi clienti dell’azienda con sede a Krauchenwies, in Germania. Vema è un fornitore a tutto tondo che, all’epoca della sua fondazione, ben 40 anni fa, aveva già adottato alcuni principi che si applicano ancora oggi. Il maestro attrezzista Werner Veser, Amministratore Delegato, tra i fondatori dell’azienda, spiega: “Io e il mio socio co-fondatore Josef Macho eravamo d’accordo fin dall’inizio. Primo: offriamo le attività di consulenza, fabbricazione di utensili e stampi e stampaggio a iniezione di materie plastiche da un’unica soluzione. Secondo: offriamo precisione ai massimi livelli. Questa scelta si è rivelata azzeccata all’epoca ed è tuttora garanzia di successo per la nostra azienda”.

Così, quella che iniziò nel 1982 come un’attività di due persone in un garage è diventata oggi un’azienda familiare con 75 dipendenti, che si è riposizionata nel 2012 quando il figlio del fondatore, Christian Veser, è entrato a far parte della società. Insieme al padre, il giovane ingegnere industriale ha realizzato la costruzione di nuovi capannoni ecologici, ha introdotto processi digitali e ha garantito attraverso varie misure la massima efficienza energetica dell’azienda. “Abbiamo installato il fotovoltaico in tutti i capannoni e utilizziamo il calore di scarto delle nostre macchine per riscaldare l’acqua, per citare solo un paio di esempi”, spiega Christian Veser e aggiunge: “Ma investiamo in tecnologie moderne anche in tutte le altre aree”. Ad esempio, un sistema di pulizia a ultrasuoni aiuta a mantenere puliti e pronti all’uso i circa 600 stampi autogestiti.

Uno sguardo all’interno dell’officina di stampaggio a iniezione Vema.

UN SOGNO A LUNGO INSEGUITO

Con un altro investimento, nel 2022 Werner Veser ha realizzato un sogno a lungo inseguito, che racconta sorridendo: “Per 20 anni ho guardato i centri di lavorazione Kern alle fiere, ma non riuscivo a comprarli per ragioni di costi. Poi di recente ho rifatto i calcoli insieme a mio figlio e ci siamo detti che valeva la pena investire nel centro a 5 assi di fascia alta Kern Micro HD”.

Il fattore che ha portato a questa scelta è rappresentato dagli ottimi risultati di qualità della superficie e di precisione che si possono ottenere con Kern Micro HD. Un esempio illustra perché questi criteri sono così importanti. Vema produce lenti in plastica per le principali case automobilistiche, utilizzate nei fari o in altre unità di illuminazione interne ed esterne. Innanzitutto, sono necessari materiali plastici costosi, con un valore di trasmissione (trasmittanza luminosa) del 95% per una penetrazione e un’emissione ottimali della luce. D’altra parte, sono necessarie superfici perfette, soprattutto nelle lenti dei fari.

La riproduzione di questi elementi nella plastica, a sua volta, è possibile solo con inserti per stampi che siano di per sé molto precisi e, soprattutto, offrano la massima qualità superficiale nei punti interessati. Un requisito che, fino a un anno fa, poteva essere soddisfatto solo con la lucidatura manuale.

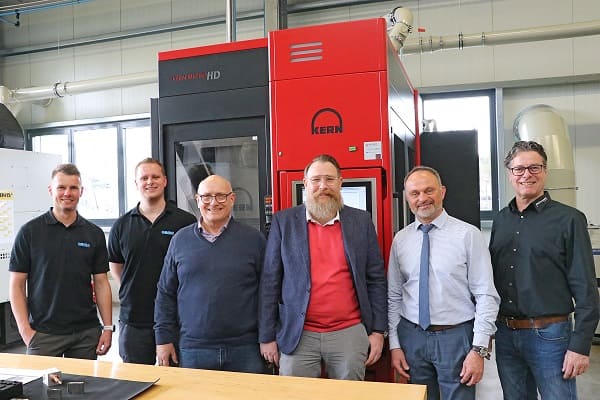

In Vema sono soddisfatti della collaborazione che ha permesso di abbinare il centro di lavoro Kern Micro HD con il distributore di supporti MHT. Da sinistra a destra: Kevin Hartl, Direttore di produzione, Luca Bornhorst, futuro maestro attrezzista, Werner Veser, Amministratore Delegato, e Christian Veser, Amministratore Delegato per Vema; Stephan Zeller, Responsabile vendite Kern, e Thomas Haag, Amministratore Delegato MHT.

LUCIDATURA DI QUALITÀ AUTOMATIZZATA

Il titolare non è mai stato veramente soddisfatto delle precedenti procedure: “A parte il fatto che non conosco nessuno a cui piaccia lucidare a mano, alcuni punti dei nostri stampi sono difficili da raggiungere e, quindi, non sempre venivano bene al primo colpo”. Inoltre, durante la lucidatura, è importante creare bordi taglienti e lucidi tra le lenti per garantire un fascio di luce perfetto nei veicoli. Un’altra sfida che a volte richiede varie rilavorazioni. “Da quando utilizziamo Kern Micro HD - grazie anche all’apporto del distributore MHT -, non abbiamo più di questi problemi. Ora la macchina realizza in automatico componenti sempre perfetti con una superficie lucida di qualità, senza alcuna rilavorazione manuale. In questo modo, abbiamo ridotto i tempi di consegna del 20-30% e ottenuto maggiore qualità”.

Per il maestro attrezzista in erba Luca Bornhorst, Kern Micro HD è il fiore all’occhiello della produzione di utensili e stampi di Vema.

Prima di concedere l’appalto a Kern, Werner Veser e il dipendente Luca Bornhorst - potenziale maestro attrezzista - hanno confrontato molti fornitori. Eppure “nessuno era in grado di produrre i pezzi campione da noi desiderati con una qualità della superficie paragonabile a quella di Kern”, afferma Bornhorst. Micro HD è una macchina unica anche per precisione. “Dopo i primi ‘colpi di prova’ sulle nostre macchine per lo stampaggio a iniezione della plastica, capita naturalmente che i risultati non siano precisissimi”. In alcuni punti la plastica è un po’ troppo sottile o troppo spessa. Pertanto, singole aree degli stampi devono essere rilavorate per superare gli impegnativi test del laboratorio di illuminazione. “Stiamo parlando di uno o due centesimi di millimetro sul pezzo stampato. Quindi, rifissiamo e rifresiamo lo stampo. Grazie a Kern la precisione è micrometrica. Alla fine, va sempre così, al cento per cento”, afferma soddisfatto il futuro maestro attrezzista.

Veser aggiunge che per lui era importante anche il controllo della macchina. Tutte le fresatrici dell’azienda sono dotate di un sistema di controllo HEIDENHAIN. Pertanto, ogni dipendente è messo in condizione di manovrare le fresatrici. In questo modo, l’azienda può vantare una pianificazione sicura.

Dopo aver progettato lo stampo, Luca Bornhorst esegue una simulazione della fresatura e trasferisce il programma a Kern Micro HD tramite la rete.

UNA PERFETTA ARMONIA

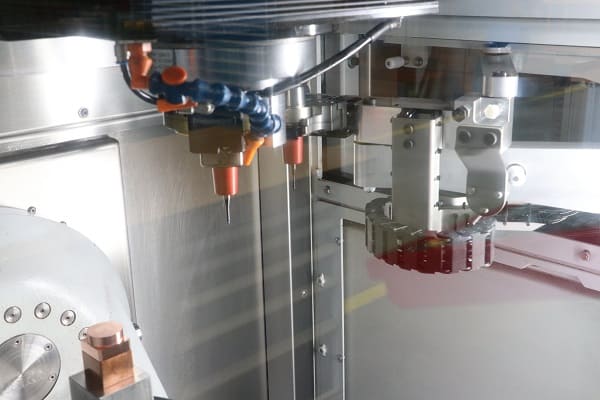

Quindi, dopo numerosi test e confronti, la decisione di acquistare un Micro HD era già in dirittura d’arrivo. C’era soltanto un importante criterio che Kern non era ancora riuscita a soddisfare: l’integrazione del distributore medio MHT. Vema aveva già avuto ottime esperienze con questo sistema di lubrificazione a quantità minima in passato e non voleva rinunciare a questi vantaggi. Oltre ad aumentare la durata degli utensili di fresatura, il distributore ha un effetto significativo sulle qualità superficiali ottenibili. Per non parlare del basso impatto ambientale dell’azienda, visto che nella produzione di utensili non sono necessari oli o emulsioni di lavorazione.

La sgrossatura e la finitura o la lucidatura possono sempre essere eseguite in un’unica fase di serraggio con Kern Micro HD. Prima e dopo la lavorazione, vengono misurati gli utensili asciutti grazie al distributore medio MHT.

La base del sistema di lubrificazione a quantità minima di MHT, che funziona in modo tecnicamente e fisicamente diverso dai sistemi di lubrificazione a quantità minima convenzionali, è un corpo ugello di precisione di cui ogni portautensili è dotato. Un manicotto rosso, dotato di 16 piccoli ugelli d’aria, non ruota durante la fresatura e garantisce così che l’aria, leggermente miscelata con aerosol ed espulsa a una pressione di 6 bar, venga aspirata sull’intero utensile e assicuri in modo permanente una lubrificazione e un raffreddamento ottimali su tutti i taglienti. Allo stesso tempo, vengono completamente soffiati via tutti i trucioli.

Per Kern e MHT, questo è stato un motivo sufficiente per sedersi a tavolino e lavorare a una soluzione. Il capo di Vema, Werner Veser, ricorda ancora con entusiasmo la fruttuosa collaborazione: “entrambe le aziende sono estremamente innovative e sempre aperte alle nuove tecnologie. Di conseguenza, il lavoro congiunto è andato bene”. Nonostante alcune sfide tecniche, soprattutto per quanto riguarda il cambio automatico dello stampo, i tecnici di Kern e MHT sono riusciti a sviluppare una soluzione che funziona alla perfezione.

Kern Micro HD dispone di una memoria interna per un massimo di 96 utensili e 30 pezzi grezzi. In questo modo, funziona in maniera completamente automatizzata e non presidiata 24 ore su 24, 7 giorni su 7.

TRE TURNI IN COMPLETA AUTONOMIA

Poiché Kern Micro HD produce tutti gli inserti per stampi e gli elettrodi di rame necessari in un unico serraggio e con una qualità affidabile, l’automazione ha trovato spazio anche in questo ambito. In passato, i costruttori di utensili dovevano lavorare sempre per raggiungere la dimensione corretta, a causa della mancanza di precisione e riproducibilità di base delle fresatrici, con un conseguente tasso di scarto elevato. “La produzione automatizzata era quindi fuori discussione”, conferma Werner Veser, aggiungendo, però, che “oggi è diverso”.

L’armadio interno per il cambio degli utensili e dei pezzi, con 90 utensili e 30 pezzi, consente, inoltre, di lavorare giorno e notte non solo stampi complessi, alcuni con un tempo di funzionamento di 60 ore, ma anche di produrre molti piccoli componenti in funzionamento 24 ore su 24, 7 giorni su 7. Se in futuro i 30 pezzi grezzi non saranno più sufficienti, è pronta una soluzione ad hoc. Il centro di lavorazione di fascia alta, infatti, è già dotato di una porta automatica alla quale si può semplicemente agganciare uno scambiatore di pezzi esterno.

Da Vema, le superfici lucide sono particolarmente importanti per le anime metalliche temprate fino a 63 Rc, necessarie per la produzione di lenti per fari. Tuttavia, Kern Micro HD garantisce anche la massima precisione nella produzione di elettrodi di rame.

FOCUS: IL GRUPPO DI KRAUCHENWIES…

...è un partner a tutto tondo per la costruzione di utensili e lo stampaggio a iniezione di materie plastiche. È composto da due società: Vema Werkzeug- und Formenbau GmbH e Vema technische Kunststoffteile GmbH. Insieme, queste due aziende, a conduzione familiare, con 75 dipendenti, generano un fatturato di circa 10 milioni di euro. Oltre all’industria automobilistica e al settore sanitario, importanti settori clienti sono l’ingegneria medicale, elettrica e meccanica. La direzione è condivisa dal fondatore dell’azienda Werner Veser e dal figlio Christian Veser. ©TECNeLaB

L’Amministratore Delegato Vema, Werner Veser (a sinistra), mostra a Stephan Zeller, Responsabile vendite Kern, gli utensili per stampi perfettamente lucidati ottenuti con Kern Micro HD.