Con la tecnologia Inveio di orientamento unidirezionale dei cristalli dello strato di rivestimento di allumina, Sandvik Coromant ha incrementato le prestazioni degli inserti nelle operazioni di tornitura di acciaio e fresatura di ghisa.

Saranno gli inserti realizzati con una tecnologia innovativa a trainare la crescita del gruppo Sandvik Coromant che fissa al 73% l’incremento di fatturato da raggiungere entro il 2020. E saranno gli stessi a imprimere slancio alla tornitura nel settore auto. Intanto, la casa svedese di utensili si scopre leader nell’offerta di soluzioni per troncatura e profilatura.

di Gianluigi Rovetto

L’obiettivo è ambizioso: crescere del 73% in termini di fatturato da qui al 2020. Impresa non facile, considerata la lentezza della ripresa economica in atto, neanche per una multinazionale leader di mercato come il Gruppo Sandvik Coromant, ma fattibile, secondo quanto afferma il direttore vendite di Sandvik Coromant Italia (www.sandvik.coromant.com/it), Antonio Principe, che ha pronto un piano di azione da attuare sul mercato italiano, delineato sulla base del disegno strategico di crescita predisposto dalla casa madre per l’intero gruppo. “Saremo focalizzati fino al 2020 su aree a forte potenziale di crescita per i prossimi anni, quali Oil & Gas, Automotive Transmission, Gear Milling, Aerospace. Per questi settori applicativi che abbiamo individuato come aree focus, verrà resa disponibile a partire da quest’anno un’offerta di prodotti dedicati con cui andremo ad accrescere la nostra quota di mercato”.

In Italia, Coromant mantiene una buona posizione di market share, che le consente di avere un buon vantaggio sui competitor, ma che deve essere difesa e consolidata. Poi ci sono i settori emergenti che promettono crescite importanti, per il controllo dei quali è aperta una forte competizione. Ma soprattutto alla filiale serve uno scatto d’orgoglio per rilanciare alcune applicazioni che meno hanno brillato nell’ultimo periodo, a cominciare da quella storica più importante della tornitura.

Proprio nel taglio continuo, Coromant ha giocato l’asso della nuova tecnologia di rivestimento Inveio, che caratterizzerà la nuova generazione di inserti per tornitura di acciaio che il produttore svedese ha iniziato ad immettere sul mercato, cominciando dalla GC4325, una qualità tenace molto usata che assicura la copertura dell’80% delle applicazioni di tornitura. Questa qualità ha il compito di “tirare la volata” della tornitura, indirizzata in particolare all’automotive. I primi risultati di vendita, rilevati a inizio anno, sono positivi, assicurano in Sandvik Coromant Italia, entusiasti per il gradimento riscosso dai nuovi inserti.

“In Italia contiamo di fare bene”, sostiene il Sales Manager Antonio Principe riguardo al target 2020. “Questo significherebbe avere l’opportunità di inserire nuove persone nell’organizzazione e tanti benefici per tutti”. Come suo solito, quando si mette in gioco, la casa di utensili svedese affronta la sfida della crescita con determinazione, investendo grandi quantità di risorse e mettendo in pista l’intera organizzazione.

La durata prevedibile, garantita dagli inserti qualità GC4325 e 4315, suscita interesse nel settore automobilistico, dove le produzioni in grandi serie vengono svolte su macchine automatiche non presidiate.

SETTORI EMERGENTI

La decisione Sandvik Coromant di puntare su Oil &Gas, quale settore focus per l’anno 2014 e successivi, nasce dalla considerazione che l’estrazione del petrolio dal sottosuolo si fa sempre più ardua e impegnativa. “La tendenza del settore”, fa notare Giampiero Pavese, Manager, Product Management di Sandvik Coromant per il cluster South West Europe, “vede crescere la profondità di ricerca dei giacimenti, con perforazioni sempre più in subsea. Ciò significa che i componenti degli impianti non potranno più essere in acciaio, ma dovranno essere costruiti con materiali nobili, capaci di resistere a forti sollecitazioni meccaniche e alla corrosione marina, quali: Duplex F51, Inconel, Starloy”. Da qui l’interesse di Sandvik Coromant che per l’Oil & Gas ha sviluppato soluzioni mirate a specifici componenti che assicurano un vantaggio produttivo.

Allo stesso modo, la casa svedese segue con attenzione e interesse l’evoluzione del settore auto, impegnato a progettare cambi innovativi, più leggeri ed efficienti, con un maggior numero di ingranaggi. La convinzione di Pavese è che “questo trend di innovazioni, destinato a proseguire sicuramente per alcuni anni, influenzerà positivamente la ricerca e lo sviluppo Sandvik con nuove produzioni”.

La nuova versione di CoroCut 1-2 per troncatura e scanalatura, con inserti a 1 o a 2 taglienti, prevede un bloccaggio a molla che aumenta la forza di serraggio e migliora la stabilità.

USURA PREVEDIBILE

Solo dopo cinque mesi dal lancio di GC4325, la prima qualità di metallo duro rivestito a utilizzare la tecnologia Inveio, Sandvik Coromant ha aggiunto un altro tassello al programma di inserti basati sulla nuova struttura di rivestimento. Si tratta della qualità GC4315, che estende al campo di applicazioni ISO P15 i miglioramenti di performance raggiunti grazie all’orientamento unidirezionale dei cristalli dello strato di allumina. Pertanto, le produzioni delle officine meccaniche possono adesso contare su taglienti di maggiore durata e resistenza all’usura, sia per le operazioni di sgrossatura a velocità media, anche con tagli interrotti, con gli inserti GC4325, sia per le operazioni di finitura ad alta velocità di taglio, con gli inserti GC4315.

“La capacità di garantire usure prevedibili, uguali ogni volta, rende le qualità GC4325 e GC4315 Inveio particolarmente interessanti per il settore automobilistico, dove le produzioni in grandi serie vengono svolte su macchine automatiche non presidiate”, spiega Stefano Infante, specialista sviluppo qualità metallo duro e applicazioni su materiale temprato.

La tecnologia Inveio, che Coromant vuole applicare su tutte le qualità, attuali e future, è alla base anche di un’altra qualità di taglio da poco uscita, la GC3330, per la fresatura della ghisa. Data la sua universalità, è considerata la scelta base nella lavorazione della ghisa in generale, in quanto si presta a essere utilizzata con buoni risultati in un ampio spettro di operazioni: dalla sgrossatura alla finitura, nell’asportazione a umido e a secco, per ghisa grigia e ghisa nodulare. Considerate le buone performance, il nuovo inserto viene indicato come prima scelta, quindi prioritario rispetto alle altre proposte (GC3220, GC1020, GC3040, K20D e K20W) che sono destinate prevalentemente ad impieghi specifici.

Il controllo del truciolo realizzato con getti di precisione puntati sul tagliente (High Precision Coolant) è fondamentale nel processo di troncatura e scanalatura profonda, perché riduce il rischio di rottura inserto.

STABILITÀ IN TRONCATURA

Il primo pacchetto di novità e aggiornamenti di quest’anno, definito come CoroPak 14.1, ha inoltre migliorato la troncatura e scanalatura, operazioni ritenute delicate per una serie di ragioni: fanno uso di utensili lunghi e sottili, necessitano di forze di taglio elevate e presentano un’evacuazione truciolo difficoltosa. A essere migliorato oggi è il CoroCut 1-2, il programma di troncatura e scanalatura con inserto a uno o a due taglienti (uno per i diametri di taglio più grandi, due per quelli più contenuti), il cui corpo utensile introduce un esclusivo sistema di bloccaggio a molla dell’inserto, capace di esercitare una grande forza di serraggio, in modo da rendere stabile la lavorazione. La troncatura può così essere effettuata adesso a velocità di avanzamento superiore.

Anche il sistema di troncatura e scanalatura CoroCut 1-2, allo stesso modo del sistema CoroCut QD per la troncatura di grossi diametri, ha adottato l’adduzione interna del refrigerante con due getti, sopra e sotto, orientati sul tagliente. L’alta precisione del refrigerante sul tagliente (HP-High Precision Coolant) assicura benefici di controllo truciolo certamente importanti per il processo.

La gamma di utensili e inserti per lavorazioni di troncatura e scanalatura proposta da Sandvik Coromant è completa e ricca di varianti. I piccoli diametri, da 1 fino a 12 mm, vengono lavorati di troncatura con il programma CoroCut 3 caratterizzato da inserti a tre taglienti. Poi si passa al CoroCut 1-2, con inserti a uno e due taglienti, per diametri di troncatura fino a 38 mm. Le troncature di grosse dimensioni, anche in condizioni pesanti di taglio interrotto, sono eseguite con il sistema CoroCut QD, la cui larghezza lama arriva al momento a 6 mm, ma sarà estesa entro l’anno a 8 mm. Per il QD è poi prevista la disponibilità di un’offerta di inserti Tailor Made, fatti su disegno, per esempio con inclinazioni diverse o profili particolari, per eliminare la bava in one shot. “Riteniamo di avere la più ampia gamma standard sul mercato di utensili per troncatura e scanalatura”, afferma Paolo Gonzato, responsabile dell’area tornitura per il mercato italiano. “Siamo entrati in questo settore cinque anni fa e ora possiamo dire di avere raggiunto l’obiettivo”.

LA SVOLTA DELL’INGRANAGGIO

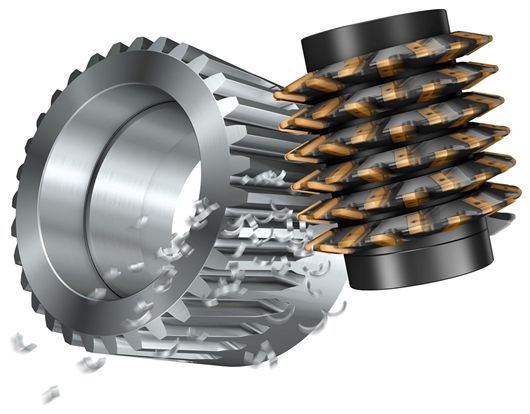

Sandvik Coromant intende dare quest’anno un forte impulso anche al Gear Milling, settore di grandi sfide che ha comportato un forte impegno in R&S, ma che ancora fatica a decollare. Responsabile tecnico del settore per il mercato italiano è Marco Valente, che vede nel costo degli utensili il principale ostacolo alla diffusione della fresatura di ingranaggi: “Le frese a inserti per ingranaggi sono utensili di un certo costo che si confrontano con creatori HSS molto precisi e poco costosi. È importante far capire l’incremento di produttività dell’utensile a inserti, che può essere anche del 90%, e il breve periodo di rientro dell’investimento, che può essere questione di pochi mesi”.

Sandvik Coromant ha cominciato da pioniere nel settore della fresatura di ingranaggi nel 2009 e oggi ha un pacchetto prodotti molto esteso, che spazia dai creatori a inserti modulari per la lavorazione di ingranaggi su dentatrici e centri a 5 assi, alle frese compatte per ingranaggi, a partire dal modulo 3, alle tecnologie ibride per la lavorazione di ingranaggi cilindrici e coppie coniche.

L’industria manifatturiera degli ingranaggi è una realtà ben radicata nel nostro Paese. Non a caso l’Italia si posiziona tra i maggiori contoterzisti a livello mondiale nei settori movimentazione piattaforme, gru, riduttori epicicloidali per l’eolico.

Sandvik Coromant ha cominciato da pioniere nel 2009 nella fresatura ingranaggi e oggi ha un pacchetto prodotti molto esteso, a partire dal modulo 3. L’alta produttività ripaga i maggiori costi di investimento dei creatori a inserti in breve tempo.