Il taglio laser della lamiera rappresenta a oggi oltre il 50% del fatturato industriale delle lavorazioni meccaniche con fasci laser. Foto: ©Yamazaki Mazak

Il laser non sembra affatto dimostrare la sua età, anche se, nel 2020, ha celebrato il 60° compleanno. Il 16 maggio 1960 iniziò una storia di sviluppi e innovazioni, un cammino che continua con intuizioni che “illuminano” sempre più la storia del laser.

di Giuseppe Costa

Il 16 maggio 1960 Theodore Maiman, giovane ricercatore di fisica presso gli Hughes Research Laboratories di Malibù, in California, invece di godersi il panorama del Pacifico dalle finestre, con ampia vista del suo nuovo ufficio sulle colline, uscì dalle stanze sotterranee per annunciare al mondo che aveva trovato la prima “scintilla” del laser. Il 7 luglio 1960, in una conferenza stampa, svoltasi a New York, Maiman annunciò: “abbiamo raggiunto un obiettivo che gli scienziati hanno sognato da molti anni (ndr: dalla previsione di Einstein del 1917 sulla emissione stimolata): per la prima volta nella storia è stato possibile ottenere una luce ‘coerente’. In altre parole, possiamo dire che il ‘laser’, lungamente sognato, non è più un inafferrabile sogno, ma un fatto concreto”. Come è stato possibile tutto questo? Occorre rileggere quanto raccontato dallo stesso scienziato: “partendo da una lampada a spirale, utilizzata come flash per scopi fotografici, avente al proprio interno una barretta di cristallo di rubino, ponemmo questo insieme all’interno di una cavità con specchi cilindrici. Non più calcoli, non più esperimenti devianti. Era il momento della verità! Applicando una alimentazione di 500 V alla lampada, l’accendemmo e osservammo sull’oscilloscopio la traccia del decadimento nel rosso del rubino. Quando portammo l’alimentazione a 950 V tutto cambiò: la traccia sull’oscilloscopio mostrò un impulso di luce a 694,3 nm, subito seguito dal decadimento della luce fluorescente. Voilà: il laser era nato” (T.H.Maiman: “The Laser Odissey”, Laser Press, Washington, 2000, cap. 10). La ricerca evidenziava allora campi applicativi come la chimica e la medicina, o le telecomunicazioni. La storia ci dice che il laser è entrato nel nostro quotidiano e che continuerà a rendere “brillanti” campi di impiego sempre innovativi. In questo ambito ci soffermiamo sulle applicazioni nel settore del taglio della lamiera che, dopo i primi impianti proposti alla EMO di Milano del 1979, rappresenta oggi oltre il 50% dell’intero fatturato industriale delle lavorazioni meccaniche con fasci laser. A seguire quattro esempi di come la tecnologia, anche in questo comparto, abbia fatto passi da gigante.

GRANDE FORMATO

Più lamiera, più pezzi, più varietà e nuovo design: ByCut Smart 6225 di Bystronic ottimizza ulteriormente l’utilizzo delle lamiere grazie al formato di taglio 6225.

Più lamiera, più pezzi, più varietà. Gli impianti di taglio laser per i formati più grandi offrono agli operatori la possibilità di differenziarsi dalla concorrenza senza un eccessivo investimento finanziario. Ecco perché Bystronic ha ampliato la propria linea di prodotti laser in fibra ByCut Smart con il formato 6225, disponibile in un nuovo design di ultima generazione. Una potenza laser fino a 12 kW e la funzione opzionale BeamShaper rendono unico il nuovo sistema. Il tutto a un prezzo vantaggioso. La macchina può essere equipaggiata a scelta con le sorgenti laser Fiber 3000, 4000, 6000, 8000, 10000 e 12000. Con il nuovo formato grande, su ByCut Smart gli operatori lavorano lamiere di lunghezza fino a 6,2 m e larghezza di 2,5 m. Ciò da un lato aumenta la produttività della macchina, in quanto sulle lamiere grandi è possibile realizzare un nesting più efficace dei pezzi tagliati, dall’altro si riducono considerevolmente gli sfridi indesiderati nel materiale da lavorare, grazie all’elevato grado di utilizzo del materiale stesso. Il software di processo BySoft CAM supporta l’operatore con procedure di nesting intelligenti.

Bystronic ha ampliato la propria linea di prodotti laser in fibra ByCut Smart con il formato 6225, disponibile in un nuovo design di ultima generazione.

ByCut Smart 6225 garantisce, dunque, una produttività e una potenza elevate a un prezzo vantaggioso e, ora disponibile con una potenza fino a 12 kW, consente un’ampia gamma di applicazioni di taglio. Il nuovo formato, infatti, aumenta la varietà delle applicazioni di taglio su ByCut Smart. All’occorrenza, da una lamiera di grande formato si possono tagliare, oltre a svariati pezzi piccoli, anche pezzi grandi, senza che la macchina interrompa il taglio laser. Si tratta di un ulteriore vantaggio sulla concorrenza che gli impianti di taglio laser nei formati standard più diffusi non offrono. Oltre alle applicazioni di taglio con lamiere extra large, è possibile anche la lavorazione di lamiere in formati più piccoli, che vengono allineate sulla lunga tavola di lavorazione di ByCut Smart. Gli operatori possono predisporre materiale da lavorare sufficiente per poi far funzionare il sistema di taglio laser più a lungo durante le operazioni di taglio. Oltre a ByCut Smart 6225, Bystronic offre i sistemi laser in fibra nei formati 12020, 8020, 6520, 4020 e 3015.

ByCut Smart 6225 può essere equipaggiato a scelta con le sorgenti laser 3000, 4000, 6000, 8000, 10000 o 12000.

TAGLIO IN FIBRA

Phoenix FL-3015 da 20 kW di LVD è in grado di lavorare in modo efficiente una gamma di materiali ferrosi e non ferrosi con spessori fino a 40 mm.

In occasione di LAMIERA, svoltasi lo scorso mese di maggio, LVD ha presentato la macchina per il taglio laser in fibra Phoenix FL-3015, con sorgente da 20 kW, la suite completa del software CADMAN® e la cella di piegatura robotizzata Ulti-Form. In particolare, Phoenix FL-3015 da 20 kW offre il massimo livello di produttività nel taglio laser ed è in grado di lavorare in modo efficiente una gamma di materiali ferrosi e non ferrosi con spessori fino a 40 mm. La macchina taglia con una velocità fino a 2,5 volte superiore rispetto a un laser in fibra da 10 kW. Riesce a sfondare e tagliare materiali spessi a una velocità superiore a quella della maggior parte dei sistemi di taglio plasma, con tagli più dritti, e a realizzare fori di metà dello spessore della lamiera. L’accelerazione e la precisione della macchina sono ulteriormente supportate dalla costruzione rigida del telaio, realizzato in acciaio saldato. Grazie a un sistema di controllo integrato, è assicurata la massima riproduzione dei contorni, programmati a velocità di lavorazione elevate. Il controllo touch-L da 19” risulta facile da usare: gli operatori di ogni livello possono interagire facilmente con la macchina Phoenix. Infine, Phoenix FL offre una serie di opzioni per il miglioramento delle prestazioni, tra cui un cambio ugelli automatico a 17 stazioni, il software di programmazione CADMAN-L e l’automazione modulare MOVit, dalla torre compatta ai sistemi completi di torre e magazzino (TAS e WAS). La sorgente laser in fibra da 20 kW è disponibile sui modelli Phoenix FL-3015, 4020 e 6020.

Phoenix FL-3015 da 20 kW offre il massimo livello di produttività del taglio laser ed è in grado di lavorare una gamma di materiali ferrosi e non ferrosi con spessori fino a 40 mm.

L’ultima suite del software CADMAN® comprende una serie di miglioramenti per CADMAN-JOB (Manufacturing Execution System), CADMAN-SDI (Smart Drawing Importer), CADMAN-P (punzonatura) e CADMAN-L (taglio laser): tutti studiati per migliorare il flusso di lavorazione. Il software può gestire l’intero processo di produzione della lamiera senza bisogno di un sistema ERP, funzionalità che lo rende una soluzione pratica per le imprese di lavorazione della lamiera di ogni dimensione.

Infine, la cella di piegatura robotizzata Ulti-Form dispone di una pressa piegatrice automatica da 135 t, con magazzino utensili integrato da un robot industriale. La cella gestisce pezzi da 50 x 100 mm fino a 1.200 x 800 mm con un peso fino a 25 kg. Dotata del sistema di piegatura adattiva Easy-Form® Laser di LVD, Ulti-Form garantisce la precisione dell’angolo, assicurando risultati di piegatura sempre precisi.

La cella robotizzata Ulti-Form di LVD mantiene all’apice la produttività di piegatura, gestendo in modo efficiente cicli di produzione brevi e lunghi.

INTELLIGENZA IN MACCHINA

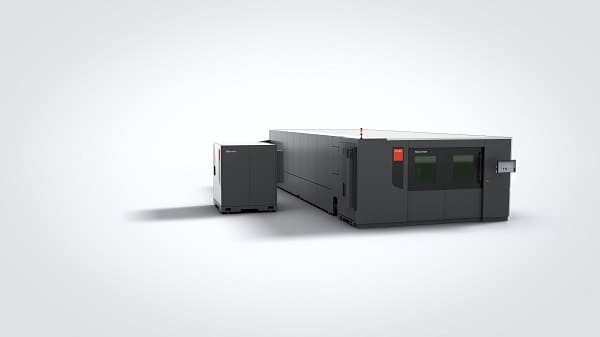

TRUMPF propone sulle proprie macchine numerose funzioni intelligenti, quasi tutte disponibili già dalla serie 1000, che non necessitano dell’intervento umano.

TRUMPF è da decenni leader di mercato su un ventaglio di tecnologie estremamente ampio. Parlando di taglio 2D è stata presentata la serie 1000, macchina semplificata costruttivamente, ma che beneficia dell’elevata tecnologia TRUMPF e delle opzioni già sviluppate e testate sulle serie superiori. Oggi dalla serie 1000 fino alla serie 5000, top di gamma presentata allo stand di LAMIERA, lo scorso mese di maggio, i clienti possono scegliere fra differenti formati di macchina, da 3 fino a 6 m e 8 m con la serie 3000; tutte le serie possono montare sorgenti a stato solido (fibra) fino a 12 kW di potenza, possono optare per soluzioni automatizzate che sposano differenti esigenze di lavoro e di layout, e funzioni intelligenti per il controllo e l’ottimizzazione del taglio.

Nell’ambito del taglio 2D è stata presentata la serie 1000, macchina semplificata costruttivamente, ma che beneficia dell’elevata tecnologia TRUMPF e delle opzioni già sviluppate e testate sulle serie superiori. Fonte: ©Gruppo TRUMPF

TRUMPF ha sviluppato sulle proprie macchine numerose funzioni intelligenti, quasi tutte disponibili già a partire dalla serie 1000, che non necessitano dell’intervento umano e sono quindi anche meno soggette a potenziali errori per tutta una serie di controlli e regolazioni, che vengono gestiti in modo completamente automatico. Citando alcuni esempi: il controllo dello sfondamento della lamiera, l’Active Speed Control che guarda nell’ugello e regola i parametri di taglio in caso di variazioni nella qualità o nello spessore delle lamiere lavorate, la funzione High Speed Eco che, grazie a parametri tecnologici ad hoc e un ugello brevettato TRUMPF, consente di ridurre fino al 70% del consumo di gas durante il taglio laser, Condition Guide che monitora in modo automatico le principali attività di manutenzione.

Grande attenzione è posta poi all’ottimizzazione dei processi, con la possibilità di anticipare lavorazioni successive ed evitare riprese dei particolari, come la nuova funzione EdgeLine Bevel che consente la realizzazione di smussi e svasature direttamente sull’impianto di taglio per la preparazione alla fase di saldatura o per la preparazione di fori per l’applicazione di viti o processi di maschiatura. Anche questa opzione è disponibile già a partire dalla serie 1000. Come ulteriore novità, la funzione nanojoints che, oltre ad aumentare la sicurezza di processo, aumenta la produttività e la qualità dei pezzi, rendendo più semplice la rimozione dei particolari tagliati, grazie al fissaggio minimo sul grigliato residuo.

Il reparto ricerca e sviluppo propone soluzioni avanzate e, al contempo, pone una grande attenzione allo sviluppo di proposte economiche semplici nell’utilizzo e con un rapporto qualità/prezzo interessante. Fonte: ©Gruppo TRUMPF

OCCHIO ALLA TESTA

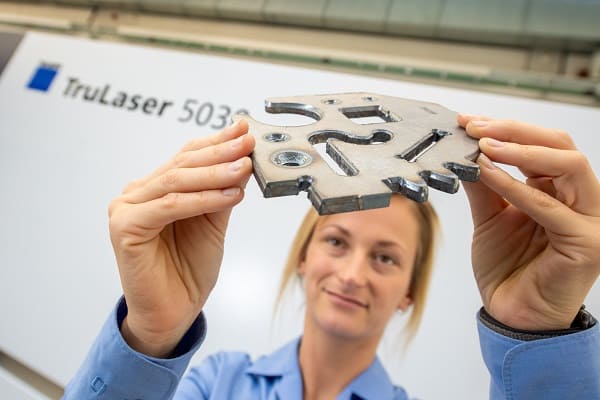

Nuovi orizzonti nel il taglio della lamiera con l’ultima macchina laser 2D di Yamazaki Mazak: OPTIPLEX 3015 NEO.

Yamazaki Mazak ha progettato una nuova macchina laser 2D per operazioni di taglio lamiera, con una nuovissima testa di taglio MCT3 e l'innovativo sistema di controllo CNC MAZATROL SmoothLX, i quali costituiscono solo alcuni dei punti di forza della OPTIPLEX 3015 NEO. L’ampia area di lavoro consente di operare su pezzi fino a 1.525 x 3.050 mm, grazie a un risonatore laser a fibra da 15 kW. L’esclusiva Beam Shaping Technology regola automaticamente il diametro del raggio e la concentrazione di energia, per garantire il miglior risultato possibile su vari materiali e spessori. Inoltre, l’automazione è un concetto chiave. La testa di taglio MCT3 vanta molteplici funzioni intelligenti per semplificare il lavoro dell’operatore: cambio automatico degli ugelli per ottimizzare il taglio laser e ridurre il consumo di gas ausiliario, regolazione automatica della distanza di messa a fuoco per velocità di taglio più elevate e calibrazione automatica della distanza ugello-pezzo per migliorare in modo considerevole la produttività. L’automazione del tempo complessivo di configurazione può portare a preparazioni più rapide del 95% rispetto alle macchine laser standard. Inoltre, le funzioni di taglio intelligente come il Flash Cutting e il Fine Power Ramping possono migliorare ulteriormente l’intero processo. Una serie di sensori installati sulla testa di taglio consente di monitorare accuratamente le operazioni di foratura e taglio e rilevare anomalie e difetti di lavorazione.

La nuovissima testa di taglio MCT3 (vedi anche foto di apertura) e l’innovativo sistema di controllo CNC MAZATROL SmoothLX sono solo alcune delle caratteristiche della nuova OPTIPLEX 3015 NEO di Yamazaki Mazak.

Il Mazak Smart System può generare dati sulla lavorazione prima che avvenga il taglio vero e proprio, grazie a due set di telecamere sopra l’area di lavoro. L’ampio schermo da 21,5” del nuovo MAZATROL SmoothLX mostra, a colpo d’occhio, il nesting dei pezzi, e lo schermo touch fornisce un facile accesso alle informazioni necessarie come le condizioni di taglio o le impostazioni degli ugelli. Nest Programming, Cut Monitoring, Production Scheduling e Machine Maintenance sono solo alcune delle numerose funzioni a disposizione dell’operatore. Inoltre, il doppio monitor opzionale consente l’esecuzione simultanea di più applicazioni. L’eccellente accessibilità completa il quadro. Gli ampi sportelli di accesso frontale e laterale riducono l’ingombro al suolo e facilitano il carico e lo scarico del materiale; il pannello di controllo CNC inclinabile e rotante permette all’operatore di lavorare frontalmente o lateralmente alla macchina; l’area di lavoro facilmente accessibile consente il controllo diretto sul materiale, mentre la telecamera di centraggio ugelli consente tempi di regolazione inferiori al minuto. ©TECNÈ

Una serie di sensori installati sulla testa di taglio consente alla OPTIPLEX 3015 NEO di monitorare accuratamente le operazioni di foratura e taglio e rilevare anomalie e difetti di lavorazione.