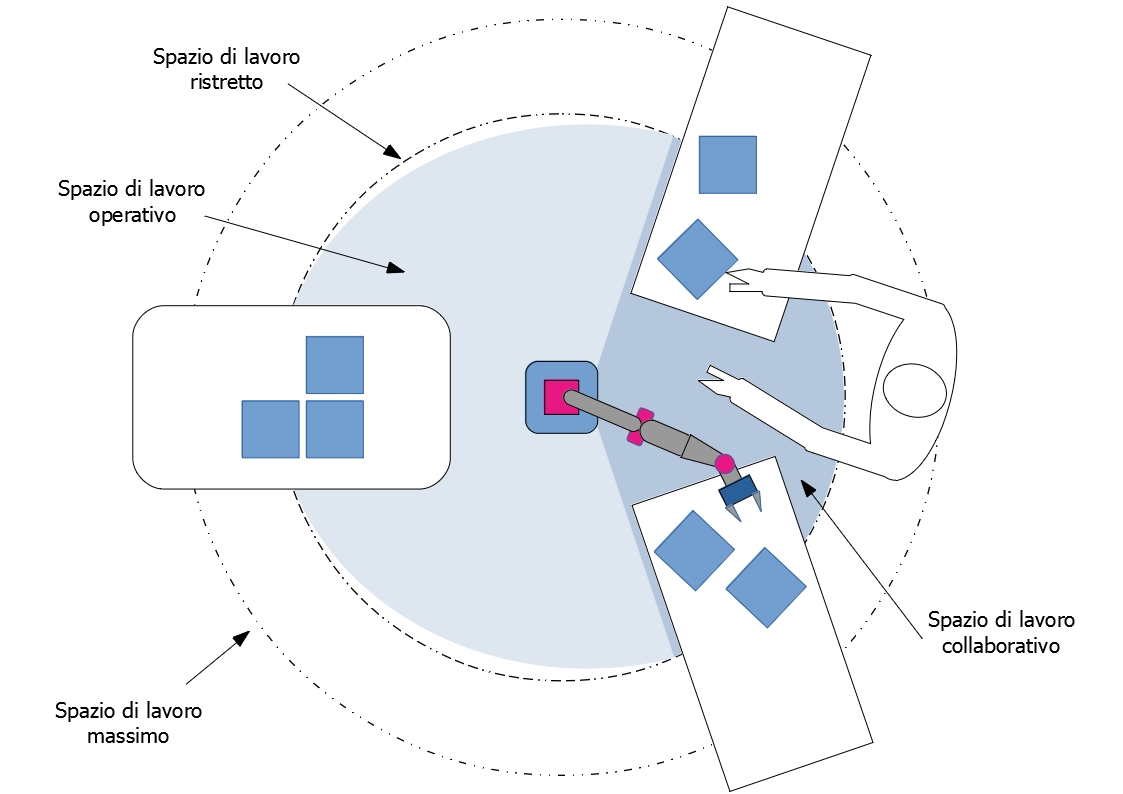

Foto 1 - Rappresentazione schematica degli spazi di lavoro in un sistema robotico collaborativo.

La progettazione trova un valido supporto nei fornitori di componenti: è il caso di R+W, capace di mettere la propria esperienza a disposizione del progettista con soluzioni per ogni esigenza, anche nel settore della robotica collaborativa.

di Stefano Vinto

Gli incentivi contenuti nel piano Industria 4.0 aiutano gli investimenti in tecnologie e in particolare il segmento dei robot collaborativi, che cresce in Europa e ancor più in Italia: produzione ed export di robot Made in Italy sono in aumento così come l’utilizzo di queste soluzioni hi-tech nelle nostre industrie. Un aspetto interessante riguarda la loro diffusione sempre più capillare: oltre che presso le grandi industrie, i robot collaborativi prendono piede anche nelle piccole e medie imprese, cosa che permette di guardare con ottimismo anche al futuro per questo segmento.

IL SISTEMA ROBOTICO COLLABORATIVO INDUSTRIALE

La crescente diffusione dei robot collaborativi porta a un’evoluzione della loro interazione con le persone, con nuove norme per garantire una copresenza in sicurezza. Fino ad ora, i robot industriali sono stati concepiti come dispositivi veloci e robusti, che operano su specifici compiti per i quali sono stati progettati. Il loro funzionamento avveniva dietro strutture di protezione fisse (gabbie), con opportuni sistemi di sicurezza a sensori per prevenire l’intrusione accidentale dell’operatore nel loro spazio di lavoro. L’introduzione dei robot collaborativi (cobot) ha determinato l’eliminazione delle strutture di protezione fisse; essi vengono così progettati per lavorare con gli operatori.

La norma ISO/TS 15066:2016 (Robots and robotic devices - Collaborative robots) integra i requisiti e le linee guida sul funzionamento dei robot industriali collaborativi fornite nella norme ISO 10218-1:2011 (Robots and robotic devices - Safety requirements for industrial robots - Part 1: Robots) e ISO 10218-2:2011 (Robots and robotic devices - Safety requirements for industrial robots - Part 2: Robot systems and integration). Tale norma specifica i requisiti di sicurezza per i sistemi robotici industriali collaborativi e per lo spazio di lavoro (workspace). Tali spazi di lavoro sono rappresentati schematicamente nella foto 1.

Lo spazio di lavoro collaborativo deve essere concepito in modo tale che l’operatore possa eseguire tutte le operazioni predefinite. Il posizionamento dei macchinari e delle attrezzature non dovrebbe introdurre alcun rischio aggiuntivo per la sicurezza. Nello spazio di lavoro collaborativo vengono applicate rigorose limitazioni sulla velocità, sulla delimitazione degli spazi e sulla misurazione delle coppie, al fine di garantire la sicurezza dell’operatore. Al di fuori dello spazio di lavoro collaborativo, il robot può funzionare come un robot industriale tradizionale, senza alcuna particolare limitazione, se non quelle legate alle particolari operazioni da svolgere.

Con il termine operatore si comprendono tutti i componenti del personale che vengono in contatto con il sistema robotico, non soltanto gli addetti alla produzione. Tale termine comprende quindi il personale dedito alla manutenzione, alla riparazione, al settaggio, alle pulizie e alla produzione.

Foto 2 - Rappresentazione schematica degli attuatori SEA e VSA.

LA FASE PROGETTUALE

La progettazione dei robot collaborativi si sta diversificando sempre di più da quella dei robot industriali tradizionali (pesanti, rigidi e poco flessibili), per orientarsi verso dispositivi leggeri con capacità di adattamento attivo o passivo, o entrambi. L’impiego di leghe metalliche leggere ad alta resistenza o dei materiali compositi, per la realizzazione dei componenti di tali robot, contribuisce all’ottenimento di bassi valori dell’inerzia di spostamento, il che, successivamente, influisce sul consumo energetico dei motori compresi nella catena cinematica.

I manipolatori robotici di serie possono essere equipaggiati con motori dal rapporto potenza/coppia elevato, con rotismi ad alto rapporto di trasmissione in ciascuna articolazione o possono avere motori posizionati alla base, mentre la potenza meccanica viene trasferita tramite tendini robotici. Si tenga presente che per tendine robotico si intende un attuatore lineare basato su una molla, la cui rigidezza risulta determinante nell’impiego ottimale di un robot realizzato con materiali leggeri. Se il rapporto di trasmissione è piccolo, il sistema è intrinsecamente azionabile all’inverso.

L’impiego di attuatori intrinsecamente flessibili, rende possibile la progettazione di robot biomimetici, poiché gli stessi attuatori imitano le funzionalità dei muscoli umani e animali. Gli attuatori possono avere un’impedenza meccanica prefissata, controllata in maniera attiva, come un attuatore elastico in serie (Series Elastic Actuator, SEA), oppure l’impedenza stessa può essere regolata variando i parametri di un giunto meccanico, come nell’attuatore a rigidezza variabile (Variable Stiffness Actuator, VSA). Si ricorda che si definisce impedenza meccanica la misura dell’attitudine di uno schema strutturale a mettersi in vibrazione a seguito dell’applicazione di un sistema di forze; la misura puntuale dell’impedenza meccanica è pari al rapporto tra la forza applicata e la velocità risultante nel punto considerato. La foto 2 mostra una rappresentazione schematica dei due tipi di attuatori. Le principali caratteristiche di un robot collaborativo vengono invece mostrate nella foto 3.

Al fine di assicurare un alto livello di sicurezza, il sistema robotico deve essere dotato di diversi sensori destinati al monitoraggio dello stato di un robot e del suo spazio di lavoro. I robot possono così essere dotati di sensori di coppia alle articolazioni, di sensori di forza e coppia ai dispositivi di estremità e di diversi sensori tattili usati come un rivestimento morbido o un guscio rigido per il robot. Tutti questi sensori consentono al robot di rilevare il contatto con l’operatore o di evitare gli urti anticipandoli e rispondendo in maniera opportuna. Alcuni robot impiegano degli encoder ridondanti in ciascuna articolazione, al fine di sostituirsi ai costosi misuratori di coppia; la forza può così essere ricavata dalla corrente passante nel motore e dalla posizione dell’articolazione.

I sistemi robotici possono essere dotati di altri sensori di sicurezza come, ad esempio, le videocamere di sicurezza, gli scanner laser, i sensori laser, i tappeti di sicurezza e altre tipologie di sensori elettrici di protezione, al fine di rilevare la presenza dell’operatore nello spazio d’azione del robot. Le informazioni rilevate da questi dispositivi possono essere quindi usate per prevenire all’operatore il ferimento dalle interazioni accidentali con il robot stesso.

I sensori incorporati possono essere impiegati per un controllo in sicurezza del robot. Lo scopo principale è la gestione del contatto fisico tra il meccanismo e lo spazio circostante. Uno degli schemi di controllo maggiormente impiegati si basa sul controllo dell’impedenza meccanica, risolvendo in pratica un problema di dinamica inversa, ovvero ottenendo le forze e le coppie di attuazione dei movimenti sulla base delle informazioni rilevate dai sensori in termini di accelerazione.

Alla luce delle precedenti osservazioni, l’obiettivo dei robot collaborativi è quello di combinare gli aspetti più vantaggiosi della robotica con le migliori abilità dell’operatore; ad esempio, la precisione del robot, la sua potenza e la sua resistenza combinate con l’abilità tipica dell’operatore nella risoluzione di problemi con bassi livelli di precisione. Quando i robot e gli operatori stanno collaborando nello stesso spazio di lavoro sarà così permesso il contatto tra gli stessi. Nel caso in cui si verifichi un contatto accidentale, lo stesso non dovrà causare ferite o indolenzimenti.

Foto 3 - Caratteristiche di un robot collaborativo.

IL FUNZIONAMENTO COLLABORATIVO

Il funzionamento collaborativo non è definito soltanto dall’impiego di un robot collaborativo in sé, ma viene individuato anche dalla particolare attività da svolgere, da ciò che sta eseguendo il sistema robotico e dallo spazio in cui l’attività viene svolta. Il funzionamento collaborativo viene definito da ciascuna delle seguenti tecniche principali o da una combinazione delle stesse: blocco di sicurezza controllato; guida a mano; controllo della velocità e della separazione; limitazione della potenza e della forza. L’applicazione di tutte e quattro le tecniche, di seguito descritte, renderà possibile il funzionamento del robot in modalità automatica.

Foto 4 - Schema di funzionamento collaborativo con blocco di sicurezza controllato.

- Blocco di sicurezza controllato.

Questa tecnica di funzionamento collaborativo viene schematizzata nella foto 4. È di uso abituale nelle applicazioni in cui avviene il carico e scarico manuale del dispositivo di estremità, nelle ispezioni durante l’esecuzione di una lavorazione e nelle applicazioni in cui nello spazio di lavoro si muove solo l’operatore o solo il robot. Viene generalmente integrata con le altre tecniche collaborative.

- Guida a mano.

Questa tecnica di funzionamento collaborativo viene schematizzata nella foto 5. È adatta all’implementazione all’interno di applicazioni dove il sistema robotico agisce come un amplificatore di potenza, in applicazioni altamente variabili, nei casi in cui il sistema robotico viene usato come un utensile e in quelle applicazioni in cui è richiesta la coordinazione di attività manuali e di quelle parzialmente automatizzate. Può essere implementata con successo nelle produzioni limitate o in piccoli lotti.

Foto 5 - Schema di funzionamento collaborativo con guida a mano.

- Controllo della velocità e della separazione.

Questa tecnica di funzionamento collaborativo viene schematizzata nella foto 6. Si definisce distanza di separazione protettiva la più piccola distanza permessa tra una qualsiasi parte in movimento pericolosa del sistema robotico e l’operatore, all’interno dello spazio di lavoro collaborativo. Questa tecnica di funzionamento collaborativo è utile nelle applicazioni in cui i compiti del sistema robotico e dell’operatore vengono eseguiti contemporaneamente.

- Limitazione della potenza e della forza.

Questa tecnica di funzionamento collaborativo viene schematizzata nella foto 7. Questa tecnica di funzionamento collaborativo può essere usata in tutte quelle applicazioni in cui la presenza dell’operatore è richiesta con frequenza, nelle operazioni dipendenti dal tempo (dove il ritardo dovuto ai blocchi di sicurezza va evitato, ma possono comunque verificarsi collisioni tra il sistema robotico e l’operatore) e in quelle applicazioni caratterizzate da componenti di piccole dimensioni, con un gran numero di combinazioni degli assemblati.

Foto 6 - Schema di funzionamento collaborativo con controllo della velocità e della separazione.

NON SOLO COBOT MA ANCHE PINZE

Foto 7 - Schema di funzionamento collaborativo con limitazione della potenza e della forza.

La progettazione di un robot collaborativo e la scelta dei relativi sistemi di controllo rendono il robot stesso sicuro, mentre lavora insieme all’operatore. Ma il robot stesso costituisce soltanto una parte del sistema robotico. Le pinze robotiche rappresentano un componente importante del sistema robotico, essendo impiegate per la manipolazione dell’oggetto nelle immediate vicinanze dell’operatore. Di conseguenza, le pinze robotiche devono essere concepite per fornire un alto livello di sicurezza. La foto 8 mostra una pinza robotica collaborativa certificata secondo ISO/TS 15066:2016.

Foto 8 - Pinza robotica collaborativa SCHUNK modello Co-act EGP-C. (Fonte: https://schunk.com).

IL RUOLO DEL FORNITORE DI COMPONENTI

Un’attività complessa come la progettazione nell’ambito della robotica collaborativa può trovare un valido supporto nei fornitori di componenti. È il caso di R+W, azienda leader nella produzione di giunti e alberi di trasmissione, in grado di mettere la propria esperienza a disposizione del progettista. Nel settore della robotica collaborativa, R+W fornisce una gamma completa di soluzioni per tutte le esigenze di trasmissione quali i giunti a soffietto metallico della serie BK, i giunti a elastomero della serie EK, i limitatori di coppia della serie SK e i giunti con allunga della serie ZA/EZ.

I giunti BK a soffietto metallico, precisi e senza gioco, sono molto apprezzati per il basso momento di inerzia, la totale assenza di necessità di manutenzione, la durata praticamente infinita e soprattutto la totale affidabilità.

I giunti a elastomero della serie EK, nella foto 9, combinano elevata flessibilità e buona resistenza. Smorzano vibrazioni e impatti compensando i disallineamenti degli alberi. Molti elementi condizionano la progettazione dei giunti a elastomero: da fattori quali il carico, l’avviamento e la temperatura dipende la durata dell’inserto. L’elemento elastomerico è disponibile in diverse durezze Shore, per trovare sempre un compromesso adatto fra le proprietà di smorzamento, la rigidità torsionale e la correzione dei disallineamenti per la maggior parte delle applicazioni.

I giunti a elastomero della serie EK combinano elevata flessibilità e buona resistenza. Smorzano vibrazioni e impatti compensando i disallineamenti degli alberi.

I limitatori di coppia SK, nella foto 10, assolutamente privi di gioco permettono di proteggere il sistema motore in caso di sovraccarico, scollegandolo dalla parte condotta nel giro di pochi millisecondi. Estremamente precisi, trasmettono la coppia con grande accuratezza e intervengono solo in caso di effettiva necessità. Inoltre, consentono un riarmo semplice e rapido non appena viene rimossa la causa del sovraccarico.

I giunti con allunga della serie ZA-EZ sono ideali per collegamenti con grandi distanze assiali, eventualità spesso presente nelle macchine da imballaggio. Sono facili da montare e smontare senza che occorra muovere o allineare gli elementi da collegare. R+W ha in assortimento giunti con allunghe fino a 6 m, che non necessitano di supporto intermedio. Disponibili in versioni speciali per quanto riguarda materiali, tolleranze, dimensioni e prestazioni, i giunti con allunga R+W, se ben dimensionati e montati correttamente, non hanno alcuna necessità di manutenzione e una durata praticamente infinita.

R+W può fornire consulenze personalizzate telefonicamente al numero +39 022626 4163, via mail info@rw-italia.it, tramite webchat disponibile sul sito www.rw-giunti.it o tramite i canali social dell’azienda: potete anche far conto su #progettiSicuri con R+W! ©TECNeLaB

I limitatori di coppia SK, assolutamente privi di gioco, permettono di proteggere il sistema motore in caso di sovraccarico, scollegandolo dalla parte condotta nel giro di pochi millisecondi.