Il 14 ottobre Forum Meccatronica – mostra-convegno di riferimento per la meccatronica in Italia – torna a Parma, finalmente in presenza. Le aziende espositrici offrono una piccola anticipazione sulle soluzioni in mostra all’evento.

di Susanna Borghetti

Dopo un lungo periodo di incontri esclusivamente digitali, con l’edizione 2021 di Forum Meccatronica ripartono finalmente gli eventi in presenza per il Gruppo Meccatronica di ANIE Automazione – ideatore dell’evento – e Messe Frankfurt Italia, che ha partecipato alla sua realizzazione. “Progettiamo insieme l’industria smart del futuro” è il fil rouge di questa ottava edizione della mostra-convegno, in programma a Fiere di Parma il 14 ottobre.

Nel corso dell’evento, i più importanti fornitori di soluzioni meccatroniche che operano sul mercato italiano approfondiranno – anche attraverso esperienze concrete di integrazione meccatronica – differenti aspetti quali motion control, robotica, software industriale e impiantistica, con una particolare attenzione alla progettazione condivisa ed efficiente, nonché alle tecnologie per la produzione smart. L’obiettivo è quello di presentare lo stato dell’arte con uno sguardo verso il futuro, perché per portare a compimento i grandi impegni del settore in tema di digitalizzazione e sostenibilità resta ancora da affrontare un percorso lungo e importante.

Di seguito, le aziende protagoniste di questa edizione di Forum Meccatronica ci offrono qualche anticipazione sulle soluzioni presentate.

BALLUFF AUTOMATION

La comunicazione intelligente è alla base della fabbrica del futuro. Raccogliere i dati, aggregarli, renderli disponibili, semplificarne la trasmissione e l’elaborazione: sono questi i passi fondamentali da compiere per consentire il monitoraggio delle prestazioni degli impianti. Il Balluff Smart Automation and Monitoring System (SAMS) di Balluff Automation si inserisce in questo contesto allo scopo di ridurre il fermo macchina e migliorare l’efficacia generale d’impianto (Overall Equipment Effectiveness).

I prodotti SAMS includono funzioni smart configurabili e di condition monitoring avanzato, che aiutano ad eliminare i guasti imprevisti, a migliorare la flessibilità della macchina e a garantire la qualità del prodotto finale. “Le variabili quali inclinazione, vibrazioni, temperatura, umidità, vita del dispositivo, conteggio, aggregazione e frequenza degli eventi sono messe a disposizione da alcuni nostri prodotti come sensori induttivi, fotocellule, RFID, indicatori di cambio formato e molti altri ancora”, dicono in azienda. “Tutte le informazioni digitalizzate sono generate e trasmesse tramite l’interfaccia standard IO-Link indipendente dal bus di campo, in modo da avere più trasparenza sul processo e aiutare ad abbattere le principali cause di perdita che influenzano negativamente l’OEE”.

BECKHOFF AUTOMATION

Il dimensionamento degli assi è fondamentale per una progettazione efficiente della macchina. TwinCAT 3 Motion Designer di Beckhoff Automation supporta il progettista nel dimensionamento delle meccaniche tipiche con l’aiuto di casi di carico predefiniti. I profili di movimento dell’applicazione, ovvero il ciclo della macchina, possono essere configurati intuitivamente e in pochi click.

La selezione del riduttore, del motore e del servoazionamento avviene molto comodamente per mezzo di un algoritmo di ottimizzazione che suggerisce la combinazione ottimale, tenendo conto dei filtri regolabili secondo gli aspetti meccanici ed economici. Successivamente, è anche possibile selezionare gli accessori adatti.

TwinCAT 3 Motion Designer considera la macchina nel suo insieme con tutti gli assi: i cicli di carico sono presi in considerazione nella loro dipendenza temporale e nella loro influenza sul DC bus comune, ottimizzando, ad esempio, la scelta dell’alimentatore. La soluzione è quindi ideale per la progettazione di applicazioni multiasse in cui può essere utilizzato, ad esempio, il servosistema multiasse AX8000. Ulteriori informazioni e il download gratuito sono disponibili sul sito di Beckhoff Automation.

Il servosistema multiasse universale AX8000 è studiato per essere altamente compatto. Picture credits: Beckhoff Automation GmbH & Co. KG ©.

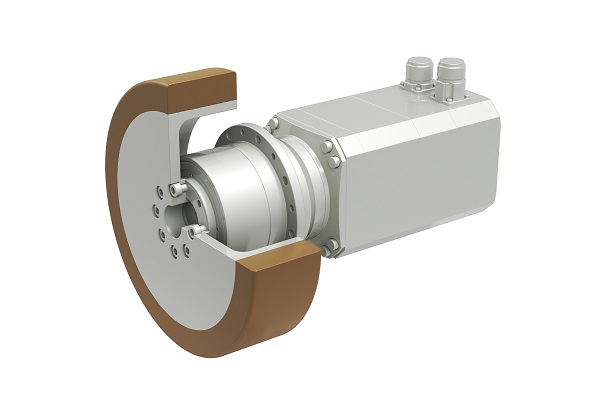

BONFIGLIOLI RIDUTTORI

Bonfiglioli Riduttori propone soluzioni di trasmissioni di potenza per applicazioni industriali e nel campo meccatronico e robotico. La divisione Motion&Robotics dell’azienda si differenzia per l’esperienza e competenza maturate nello sviluppo di soluzioni meccatroniche avanzate, integrate e verticali, che rispondono ai più elevati requisiti applicativi attraverso un innovativo approccio di ricerca e sviluppo incentrato sulle necessità del cliente. A Forum meccatronica 2021, la società presenterà il tema “L’evoluzione dei sistemi meccatronici alla base dell’industria del futuro”. In questo contesto si inserisce la piattaforma modulare BlueRoll, recentemente sviluppata per i sistemi avanzati AGV e in grado di rispondere ai più elevati canoni di prestazione e integrazione.

L’approccio integrato proposto da Bonfiglioli permette di migliorare alcuni aspetti quali compattezza, efficienza e affidabilità, fondamentali per l’utilizzatore. “Con l’obiettivo di rispondere alle esigenze di evoluzione dell’industria del futuro, abbiamo pensato di consentire l’integrazione di sensori in grado di monitorare in tempo reale i parametri fondamentali dei componenti meccatronici, abilitando l’identificazione delle condizioni borderline e la manutenzione predittiva”, spiega l’Ing. Matea Loredana, Product Manager riduttori di precisione e motori di Bonfiglioli Mechatronic & Motion Solutions

BOSCH REXROTH

In un momento di innovazione tecnologica come questo, i produttori devono rispondere alle esigenze del mercato in modo sempre più flessibile e rapido, apportando modifiche al sistema produttivo in tempi brevi. Purtroppo, i dati raccolti durante questi processi vengono spesso archiviati in sistemi separati e non sempre compatibili, rendendo necessario un complesso intervento manuale.

La soluzione più adatta a questi bisogni è ctrlX CORE, la piattaforma di comando Bosch Rexroth continua, flessibile e aperta, dotata di un’architettura di comando uniforme e indipendente dall’hardware basata sul Linux, ideata per la fabbrica del futuro. La piattaforma sostituisce il tradizionale modello di controllo con la logica di un’applicazione, che consente la rapida integrazione di differenti funzionalità in applicazioni PLC e Motion, o come gateway, assicurando così una comunicazione bidirezionale sicura tra sistemi IT come MES e il mondo OT a livello di produzione. La visibilità tra le applicazioni è garantita da ctrlX Data Layer, un’interfaccia comune per la condivisione e l’accessibilità di dati e variabili in tempo reale e non. L’utilizzo delle SDK consente l’accesso a una piattaforma completa, dove è possibile inserire il proprio know-how in modo sicuro, senza i vincoli attribuibili ai sistemi proprietari.

FANDIS

Al fine di rispondere alle esigenze di controllo climatico, manutenzione predittiva e interconnettività, Fandis ha sviluppato Sensis, un dispositivo IIoT di Thermal Management che rileva la temperatura fino a tre zone critiche, monitorando l’efficienza dei sistemi di ventilazione e raffreddamento per una più efficiente gestione termica del quadro elettrico. I dati climatici del quadro sono fruibili in qualsiasi momento tramite HMI, IPC, o direttamente dalla rete. Il progettista dispone così di uno strumento in grado di interagire sia a bordo macchina, sia da remoto, in fase di installazione e messa a punto oppure durante l’intero ciclo vita della macchina. Al tempo stesso, il manutentore dispone di segnalazioni utili alla predittività degli eventi, minimizzando così il rischio di tempi di fermo.

Compattezza, semplicità di installazione e indipendenza dal PLC di governo del processo della macchina favoriscono l’integrabilità di Sensis sia su nuovi progetti, sia in caso di revamping del parco macchine esistente.

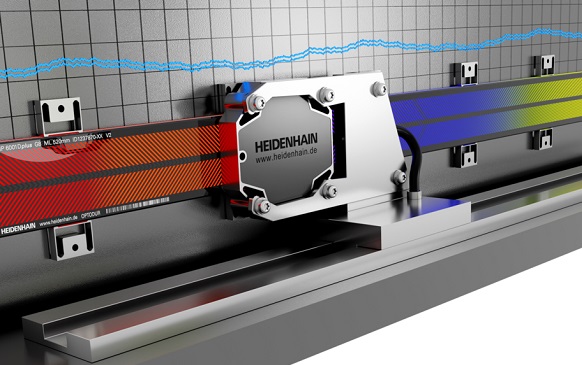

HEIDENHAIN

Misurare più di un unico grado di libertà: questo è ciò che consentono alcuni tra i più innovativi sistemi di misura HEIDENHAIN, come ad esempio il LIP 6000 Dplus e il nuovo GAP 1000. Il feedback aggiuntivo dalla loro MULTI-DOF (Multi-degree-of-freedom) TECHNOLOGY si traduce in una maggiore accuratezza di misura, permettendo di rilevare e compensare gli errori di posizione del sistema in diverse dimensioni.

LIP 6000 Dplus presenta un supporto con due graduazioni separate, posizionate in diagonale a +45° e -45°. Una testina di lettura speciale con un settore di scansione per ogni graduazione misura direttamente e con precisione la direzione primaria X e la secondaria Y su tutta la lunghezza di misura. Grazie all’interfaccia EnDat 3, i due valori di posizione vengono inviati al controllo tramite un unico cavo. Ciò riduce significativamente la complessità del cablaggio, semplifica l’installazione e ottimizza le prestazioni dinamiche del sistema di motion.

Il nuovo GAP 1081, invece, è il primo encoder gap di HEIDENHAIN, ed è in grado di misurare lo spazio verticale tra uno specchio speciale e la testina di scansione. Di conseguenza, GAP 1081 può essere utilizzato per semplici compiti di posizionamento verticale, oppure può essere installato parallelamente a un encoder lineare – come il LIP 6000 Dplus – per la misurazione verticale continua lungo un asse lineare. Gli specchi per GAP 1081 sono disponibili con lunghezze fino a 3 m. Quando due testine di scansione sono impiegate su uno specchio, è possibile misurare sia il beccheggio che l’imbardata dell’asse. Ulteriori approfondimenti sono disponibili al link https://semiconductor.heidenhain.com/.

KEB AUTOMATION

KEB Automation estende il proprio portafoglio a tutta l’architettura d’automazione: dall’attuazione meccanica al controllo, dalla connettività di macchina fino al software IIoT.

KEB NOA (Network of Automation) è un ecosistema digitale scalabile per l’Industrial IoT che collega macchine, persone e processi direttamente su un’unica piattaforma in maniera innovativa. NOA, infatti, migliora i processi di produzione e di servizio, crea completa trasparenza sui dati di macchina e di processo già esistenti e apre la strada verso il futuro della digitalizzazione dei processi industriali.

Con KEB NOA è possibile inviare i dati a un cloud attraverso un’architettura di industrial IoT dove le informazioni vengono raccolte, analizzate e combinate con la conoscenza esistente. Algoritmi intelligenti, machine learning e AI abilitano scenari di condition monitoring avanzati e di manutenzione predittiva. Le sofisticate funzioni di analisi dei Big Data, invece, rilevano anomalie o inefficienze, e consentono di mettere in campo le contromisure operative necessarie, sulla base delle conoscenze acquisite, con il conseguente beneficio per i processi legati alla produzione, al servizio e al controllo qualità.

Grazie alla capacità di orchestrare l’intero ecosistema digitale, KEB NOA facilita la collaborazione con i partner lungo tutta la catena del valore, aiuta a fidelizzare i clienti, definisce nuovi mercati e nuovi modelli di business, ponendo le persone al centro della trasformazione digitale.

LAPP

Nel corso di Forum Meccatronica, LAPP presenterà gli switch NF04T NAT/Firewall, della famiglia ETHERLINE® ACCESS, che combinano la doppia funzionalità di Routing (Layer3) e Switching (Layer2). Inoltre, il firewall integrato rende sicure le comunicazioni tra diverse reti IP aziendali. Oltre alla funzione nativa di Switch, infatti, il Network Address Translation (NAT) consente a questi dispositivi di effettuare la mappatura statica 1:1 di un indirizzo IP interno della LAN ad un indirizzo IP esterno della WAN. Diversi i benefici garantiti: da un lato, gli OEM possono produrre macchine aventi lo stesso indirizzo IP senza dover configurare ad hoc la rete del cliente finale e, dall’altro, NAT 1:1 assicura l’ottimizzazione dei tempi e costi d’installazione, senza dover adattare gli indirizzi IP già utilizzati. In altre parole, la comunicazione può avvenire sia da rete LAN che rete WAN, rendendo superflui i protocolli dedicati.

MITSUBISHI ELECTRIC

La nuova visione del mondo industriale è orientata alla “Society 5.0”, una realtà smart e sostenibile che prevede fabbriche digitali e interconnesse, grazie all’adozione di nuovi modelli e tecnologie. Sono molti i trend che abilitano il nuovo paradigma: intelligenza artificiale, digital twin, cloud ed edge computing. Applicarli in modo corretto, però, risulta spesso complesso e il ritorno dell’investimento sembra essere lontano. Per superare tali ostacoli è nato un nuovo approccio, graduale e mirato alla digitalizzazione, che in casa Mitsubishi Electric prende il nome di “SMKL”. Il metodo si basa sulla filosofia giapponese “Kaizen”, che promuove il miglioramento continuo dei processi e l’integrazione di nuove tecnologie, identificando obiettivi chiari per definire KPI e ROI misurabili.

In tale contesto, l’integrazione tra i prodotti della dimensione shopfloor rappresenta un vantaggio competitivo, concretizzato nella funzione Direct Robot Control, dove Robot e CNC si combinano in un’unica soluzione in grado di garantire la gestione centralizzata del sistema e la programmazione in un unico linguaggio “G-Code”.

OMRON

Il Controllore Robotico Integrato di OMRON opera in perfetta armonia con l’automazione classica, automatizzando i processi di inserimento e assemblaggio che spesso richiedono procedure delicate e abilità specifiche. I robot e le apparecchiature sono gestiti e completamente sincronizzati in tempo reale da un unico controllore: ciò migliora le prestazioni del dispositivo e offre elevati livelli di produttività.

OMRON ha anche unificato i linguaggi di programmazione per il controllo di robot e macchine, semplificando la simulazione della linea di produzione con un unico software di programmazione. Il sistema, infatti, visualizza l’intero processo riducendo fino al 50% le ore di lavoro necessarie per la progettazione di produzione e commissioning.

In qualità di produttore di sensori di movimento, robotica e apparecchiature di sicurezza per linee di produzione automatizzate, OMRON ha ora risolto questi problemi integrando senza soluzione di continuità tutti i dispositivi all’interno della piattaforma Sysmac.

PANASONIC INDUSTRY ITALIA

La lavorazione di superficie e il taglio lineare sono due esempi di settori in cui la qualità del risultato finale non può prescindere dalla produttività.

I nuovi azionamenti MINAS A6 di Panasonic Industry Italia, con alimentazione a 400 V trifase e motorizzazioni robuste, grazie all’algoritmo a due gradi di libertà e alla Quadrant projection suppression function garantiscono risultati eccellenti anche in condizioni critiche. Tali funzioni permettono, infatti, di minimizzare l’errore d’inseguimento senza introdurre rigidità nella catena meccatronica: in questo modo, si eliminano le vibrazioni che possono influenzare negativamente il risultato finale.

La connettività EtherCAT e la banda passante a 3,2 kHz consentono poi la prontezza del sistema e una gestione semplificata di numerosi assi.

I nuovi motori dotati di connettori a 90°, infine, ottimizzano lo spazio in macchina e, grazie a una incrementata velocità massima (fino a 5.500 giri/min per i motori a bassa inerzia), assicurano una maggiore coppia residua ad alte velocità. La precisione è assicurata dal feedback con encoder a 23 bit, disponibile anche in modalità assoluta.

Gli esperti #CompactMotion saranno disponibili presso lo stand Panasonic, ma è anche possibile contattarli tramite la piattaforma SPS Contact Place.

RITTAL – EPLAN

Un processo di automazione sempre più digitalizzato determina la competitività di ogni impianto produttivo moderno. Considerando che all’interno di un quadro elettrico sono concentrate tutte le apparecchiature e le logiche in grado di garantire la conformità del prodotto per qualità ed efficienza, è fondamentale che le imprese mettano in campo progetti di miglioramento allo scopo di raggiungere risultati consistenti in un mercato altamente competitivo.

Rittal ed Eplan offrono soluzioni per l’engineering, quadri di comando e centri di lavoro per l’automazione avanzata che ottimizzano l’integrazione delle diverse fasi produttive. In occasione di Forum Meccatronica, le due società spiegheranno come, al fine di gestire in modo sistematico la grande mole di dati generati nel processo produttivo, le fabbriche moderne debbano investire in piattaforme software e macchine a controllo numerico altamente sofisticate, in grado di garantire risparmio di tempo e incremento della qualità e di assicurare la giusta competitività.

Durante la mostra-convegno verrà anche presentato il caso applicativo di Linea 90, una realizzazione concreta di fabbrica intelligente completamente integrata e digitalizzata nella quale software, macchine e forza lavoro operano insieme. Tale applicazione è visibile nel sito produttivo di Rittal ed Eplan a Valeggio sul Mincio, in provincia di Verona.

ROCKWELL AUTOMATION

Durante Forum Meccatronica 2021, nell’ambito della sessione “Progettazione dei prodotti e dei processi”, in programma dalle 10:30 alle 12:45, Massimiliano Spano, Domain Expert Mechatronics&Drives di Rockwell Automation illustrerà le caratteristiche di “AGILE”. Si tratta di una rivoluzionaria macchina automatica che concentra dei contenuti in grado di rispondere perfettamente alle esigenze di ogni azienda operante nel manifatturiero in termini di flessibilità operativa, riduzione degli ingombri e attenzione alla sicurezza, così come di un’importante diminuzione dei tempi di cambio formato. Ma non solo: l’acronimo “AGILE” riassume la sinergia di progettazione meccanica, elettrica ed informatica che avanzano di pari passo, fornendo un esempio concreto di come tale approccio permetta di superare punti deboli potenzialmente limitanti dal punto di vista prestazionale e dei sovraccosti, derivanti dalla scelta di componenti sbagliati o sovradimensionati.

SEW-EURODRIVE

SEW-EURODRIVE conferma la sua presenza al Forum Meccatronica: l’evento sarà un’occasione importante per mostrare nuove soluzioni innovative e affidabili, in grado di soddisfare qualsiasi esigenza di movimentazione e controllo per i principali settori industriali. Tante le novità in esposizione, a partire dalla piattaforma modulare, digitalizzata e connessa MOVI-C®, in grado di adattarsi alle esigenze produttive e di fornire dati in tempo reale per ottimizzare il consumo energetico attraverso MOVI-C® Power and Energy Solutions.

In aggiunta, SEW-EURODRIVE ha modernizzato la famiglia di soluzioni modulari MOVI-C® sviluppando DriveRadar®, una soluzione in grado di monitorare lo stato dei componenti di macchinari e impianti che consente di realizzare una vera e propria manutenzione predittiva. L’azienda, infine, presenta anche i MAS (Mobile Assistant System): veri e propri assistenti e partner mobili, customizzabili per diversi settori industriali.

Per maggiori informazioni, è possibile scrivere direttamente all’indirizzo sew-marketing@sew-eurodrive.it.

SICK

L’industria del futuro diventerà sempre più smart anche grazie a nuove tecnologie che, sfruttando l’intelligenza artificiale, permettono alle macchine di prendere decisioni autonome basate su un’opportuna analisi delle informazioni a disposizione. In particolare, durante il Forum Meccatronica, SICK illustrerà e approfondirà le soluzioni che sfruttano l’intelligenza artificiale in applicazioni di visione, imparando a rilevare difetti ed imperfezioni anche per prodotti variabili o con geometrie complesse.

Tali applicazioni sono difficilmente risolvibili con un approccio classico, che impiega algoritmi basati su regole predefinite, ma possono essere risolte facilmente grazie all’impiego di algoritmi di Deep Learning. Le reti neurali, istruite in modo semplice grazie al servizio digitale dStudio, ospitato nello spazio Cloud SICK Integration Space, possono essere impiegate direttamente a bordo delle camere 2D InspectorP6xx di SICK grazie alla SensorApp Intelligent Inspection, che permette di unire la potenza del Deep Learning con la semplicità di utilizzo di un sensore di visione configurabile.

SIEMENS

Spinto dalla crescita del settore del commercio elettronico, l’E-logistics è uno dei segmenti dell’intralogistica su cui si concentrano gli sviluppi tecnologici più interessanti. Il virtual commissioning ha immediatamente trovato terreno fertile in questo segmento, perché apporta benefici indiscutibili a più livelli nei processi di design e messa in servizio degli impianti.

In occasione dell’edizione 2021 del Forum Meccatronica, Siemens e LIAM Lab illustrano un caso applicativo di virtual commissioning presso un hub di smistamento postale: il settore è attualmente in ottima salute. Plant Simulation e TIA Portal, le soluzioni Siemens utilizzate per l’implementazione del caso, permettono di sfruttare al massimo i benefici del virtual commissioning, in particolar modo in impianti molto grandi ed estesi.

STORMSHIELD

Negli ultimi due anni, l’adeguamento degli impianti e delle infrastrutture industriali all’improvvisa esigenza di remotizzare la fruizione e il controllo dei sistemi ICS e delle risorse IT ne ha esteso notevolmente la superficie di attacco, evidenziando alcune lacune sistemiche nella gestione di situazioni impreviste. In un momento in cui i cybercriminali stanno ancora relativamente ignorando il mondo ICS – ancora soggetto, per lo più, alle conseguenze di attacchi primariamente destinati all’IT – abbiamo la straordinaria opportunità di osservare l’impatto negativo di un approccio reattivo alle minacce e di adottare strategie e misure di sicurezza adeguate. In questo contesto, l’azienda esperta in cybersecurity Stormshield presenta a Forum Meccatronica i suoi Firewall industriali e le proprie soluzioni per la tutela delle control room, che reagiscono immediatamente agli attacchi e favoriscono quel cambio di paradigma che porterà a un livello superiore la difesa contro le minacce cyber dirette all’Industria 4.0. ©TECNeLaB

NOTA

In questa stessa homepage potete trovare l’approfondimento “La disciplina della complementarità raccontata da 8 protagonisti” contenente i pareri di otto esperti raccolti dalla rivista Èureka! sul tema della meccatronica.