“Niente avviene in maniera superficiale in Blum-Novotest. Da oltre 20 anni, ho sempre guidato l’azienda in collaborazione con i miei dipendenti”, dice Alexander Blum, Amministratore Delegato di Blum-Novotest, società di Ravensburg, in Germania, che si occupa di tecnologia di misura e controllo.

Alexander Blum condivide la propria esperienza e il suo punto di vista sul prossimo futuro. Di una cosa è certo: le aziende a conduzione familiare sono più caute e hanno più possibilità di sopravvivenza in tempi di crisi rispetto ad altre tipologie di impresa.

di Alfredo Pennacchi

Abbiamo avuto il piacere di dialogare con Alexander Blum, Amministratore Delegato di Blum-Novotest, società con sede a Ravensburg, in Germania, che si occupa di tecnologia di misura e controllo. Di seguito, Blum condivide la propria esperienza ed espone il suo punto di vista sul prossimo futuro.

Signor Blum, qual è la sua visione, da imprenditore, della questione pandemica?

Il Coronavirus ci ha posto di fronte a un’inusuale crisi economica, che, per l’industria delle macchine utensili – come per la crisi finanziaria del 2008-2009 – ha coinciso con la fase iniziale di una difficoltà strutturale. La pressione aggiuntasi non solo ha intensificato quest’ultima, ma l’ha anche accelerata… In tutto ciò, l’aspetto positivo è rappresentato dalla velocizzazione dei processi necessari al cambiamento, fautori di una ripresa più rapida. Si potrebbe dunque dire che le crisi finanziarie sono state un campo di addestramento per la situazione attuale.

La pandemia, comunque, ci ha dato l’opportunità di investire in modo più ampio le risorse economiche e le ore in eccesso per attività strategiche future. Noi abbiamo ristrutturato la nostra Divisione di Ricerca e Sviluppo e l’Amministrazione. In entrambi i casi abbiamo unificato diversi gruppi, ottimizzando la nostra capacità comunicativa e sfruttando al meglio varie sinergie. Infine, per senso di responsabilità nei confronti di un futuro sostenibile, abbiamo installato un sistema fotovoltaico da 208 kWp, servendo oltre 100 utenze.

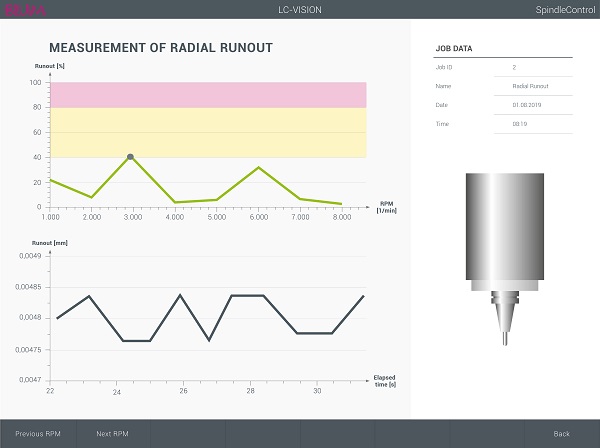

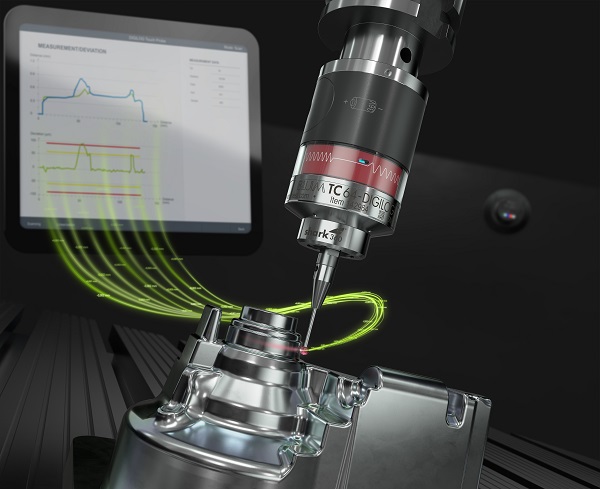

Con le soluzioni Blum-Novotest la qualità dei mandrini nei centri di lavoro può essere documentata durante il loro intero ciclo vita. Il famoso sistema di misurazione laser LC50-Digilog viene utilizzato per monitorare i mandrini nella macchina.

Quindi vede la luce in fondo al tunnel?

Esatto. È così. Il mercato cinese, per esempio, ha dato segni di ripresa nel corso degli ultimi trimestri. La Cina è stata per noi l’area di massima crescita l’anno scorso. Per qualche periodo abbiamo visto sviluppi positivi anche in diverse altre parti del mondo: per tali ragioni sono, in generale, ottimista. Tuttavia, alcuni settori in Europa devono ancora fronteggiare la crisi strutturale del post-Covid.

Per continuare a produrre nel proprio Paese, molte aziende hanno iniziato a sviluppare e offrire soluzioni integrate, anziché prodotti individuali. Le imprese stanno anche volgendo l’attenzione a prodotti di alta qualità, con la speranza che le decisioni d’acquisto saranno basate sulla capacità di gestire la complessità, favorendo l’eccellenza e non il semplice prezzo. Di conseguenza, la produzione si sta progressivamente trasferendo verso Paesi con un livello salariale più basso, per esempio il Messico, la Romania o il Vietnam. L’automazione è sicuramente un importante fattore di successo che si applica anche ai Paesi a salario basso, dove gli stipendi stanno però crescendo e dove è importante produrre materiali di alta qualità. In tali Paesi, un livello di qualità sostenibile è spesso il fattore determinante per gli investimenti in automazione.

Molte aziende in tutto il mondo, dagli Stati Uniti e Cina al Messico e Romania, hanno molto da recuperare quando parliamo di automazione. I nostri componenti di misura sono una parte integrante di questo processo, che ci sta dando un forte impulso. Il mercato in Romania, per esempio, si è rivelato così ricettivo che le nostre operazioni hanno raggiunto il punto di pareggio quasi immediatamente.

La società Blum come ha gestito la crisi finora?

Siamo sopravvissuti al 2008-2009 senza compiere ridimensionamenti e durante la sua fase finale abbiamo addirittura iniziato a espandere la nostra rete internazionale. Alcuni anni fa abbiamo implementato una rete di personale qualificato ovunque ci siano nostri clienti nel mondo; si tratta di risorse esperte, in grado non solo di dare indicazioni a livello locale e supportare i processi del cliente, grazie al proprio bagaglio tecnico-commerciale, ma anche di portare a termine le necessarie operazioni di installazione.

L’aver investito in maniera decisa nella digitalizzazione ha dato i suoi frutti nel periodo della pandemia. Ci ha permesso di organizzare per molti lavoratori il lavoro da casa. Dal 2010 abbiamo implementato il nostro sistema di videoconferenze e siamo passati con successo a un sistema ERP 18 mesi prima che la crisi iniziasse. Tra l’altro, anche durante il picco pandemico, siamo stati in grado di mantenere fede al nostro piano di sviluppo internazionale con l’inaugurazione delle operazioni con il nuovo gestionale in Italia nel luglio del 2020. Il processo si è svolto completamente da remoto con sessioni di configurazione e formazione.

La divisione Novotest, che sviluppa e produce banchi prova complessi, ha completato con successo tutte le installazioni pianificate a livello mondiale, nonostante le restrizioni ai viaggi. Attraverso l’accesso remoto alle unità di controllo e con l’utilizzo di connessioni audio-video, il personale è stato in grado di istruire i nostri colleghi nelle filiali locali, completando i progetti con la piena soddisfazione dei clienti.

In combinazione con il software di visualizzazione e valutazione LC-Vision, il sistema di misurazione laser offre numerose opzioni per il rilevamento preventivo di difetti, consentendo, ad esempio, la manutenzione predittiva.

Direbbe che, in qualità di proprietario di un’azienda a conduzione familiare, lei è in grado di mettere in atto cambiamenti altamente impattanti, come la digitalizzazione, in maniera più rapida rispetto a quanto può avvenire per altre realtà?

Niente avviene in maniera superficiale in Blum-Novotest. Da oltre 20 anni, ho sempre guidato l’azienda in collaborazione con i miei dipendenti. Durante la crisi, tuttavia, era evidente che il personale sentisse il bisogno di una guida e un supporto ancor più forti. Ed è decisamente più facile trasferire questo senso di sicurezza in qualità di responsabile di un’azienda a conduzione familiare, piuttosto che nelle vesti di un manager dipendente. In qualità di Amministratore Delegato di un family business posso garantire una prospettiva a lungo termine. Tutto ciò mantiene alta la motivazione e genera un senso di sicurezza nel personale.

Sappiamo bene che avremo bisogno di ogni singolo dipendente una volta che l’economia riprenderà e per questo stiamo facendo tutto il necessario per mantenere il gruppo unito.

Avevate iniziato il processo di digitalizzazione molto prima della crisi, è corretto?

Certamente. A partire, per esempio, dalla formazione continua. Tre anni fa abbiamo lanciato il nostro programma T&Q, Training and Qualification, per la formazione interna ed esterna. Fin da prima del Coronavirus, i nuovi dipendenti da altri Paesi ricevevano la formazione iniziale tramite video e piattaforme di autoapprendimento prima di raggiungere la sede a Grünkraut. Tutti i corsi di formazione sono ora disponibili online sulla piattaforma T&Q, e in molte lingue straniere.

Per i clienti, abbiamo trasferito online il nostro conosciutissimo format Tech-Talks, dove offriamo brevi workshop, della durata di 10-15 min, su complesse tematiche tecniche.

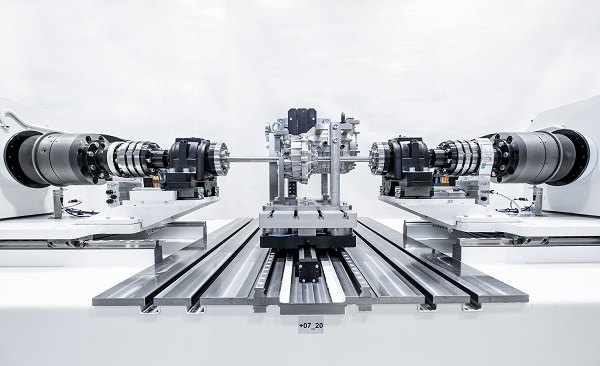

Blum-Novotest offre anche banchi di prova di laboratorio per lo sviluppo dei mandrini e banchi di prova per la produzione di mandrini. Uno dei prodotti più recenti dell’azienda è il banco di prova mandrino “SE100” per l’utilizzo a fine linea

La maggior parte delle fiere sono state cancellate. Come riuscite a restare in contatto con i vostri clienti?

Oltre ai nostri webinar e alle opzioni conosciute, come le videoconferenze, scambi di e-mail e telefonate, abbiamo organizzato una fiera interna lo scorso autunno. L’azienda nella sua totalità è diventata un grande spazio espositivo, garantendo la soddisfazione dei requisiti di distanziamento sociale. Si è rivelato un grande successo, e i visitatori si sono dimostrati particolarmente interessati alle nostre linee di prodotto. È stato un evento ibrido. Abbiamo reso disponibili alcuni contenuti anche in streaming.

Pensa che questo format sarà utilizzato anche in futuro?

Direi proprio di sì. Lo streaming di eventi in presenza sta diventando sempre più popolare e permette ai clienti che non vogliono o non possono viaggiare di prenderne parte. È doveroso dire, però, che tali eventi interni non possono sostituire gli eventi fieristici. Durante una fiera i clienti sono interessati a raccogliere informazioni, scoprire nuovi prodotti e prendere contatti, il tutto senza obblighi. Dall’altro lato, anche il puro trasferimento di know-how è un processo eccellente online. In conclusione, la pandemia ci sta ricordando quanto importante sia il contatto diretto per tutti noi.

La tecnologia Digilog di Blum offre anche un vasto range di nuove opzioni, come ad esempio la misura per scansione nelle macchine utensili. Il produttore propone anche abbinato il software di valutazione BCS 3.0.

Quali sono i piani per il futuro nello sviluppo prodotti in Blum? Quali segnali stanno arrivando dal mercato?

I nostri clienti si trovano nelle nostre stesse condizioni. Hanno approfittato della crisi per ottimizzare e analizzare i propri processi. Stiamo assistendo a una crescente domanda per la nostra tecnologia Digilog, e la misura a scansione sta diventando sempre più utilizzata e applicata per l’ottimizzazione dei processi produttivi. Per esempio, l’analisi dei profili o la misura della rugosità di un pezzo possono essere effettuati dopo le lavorazioni e il processo ottimizzato sulla base dei risultati di misura, senza dover trasportare il pezzo in sala metrologica.

La nostra politica di sviluppo non segue le mode, e non ci limitiamo ad aree dove possiamo raggiungere alti volumi di vendita per brevi periodi. Investiamo nello sviluppo delle richieste dei clienti. E l’argomento fondamentale in produzione è l’automazione di piccoli lotti. Se riusciamo a offrire un’automazione semplice ed economica, influenziamo le decisioni dei clienti sulla scelta di continuare a produrre al loro interno o se esternalizzare.

Per mantenere la produzione internamente, le aziende necessitano, per esempio, di soluzioni semplici in termini di movimentazione o programmazione. Dalla barra di alimentazione ai cobot, per intenderci.

E questo sviluppo influenza i nostri prodotti. Devono essere ancora più semplici nell’integrazione in una linea produttiva automatizzata, e facili nell’utilizzo. In questo senso ci stiamo posizionando in maniera sempre più ampia verso i clienti.

Un buon esempio è la nostra tecnologia di misura e controllo dei mandrini. Offriamo soluzioni che spaziano dai banchi prova da laboratorio per lo sviluppo dei mandrini ai banchi così detti “end-of-line” per la validazione, fino a soluzioni per il monitoraggio dei mandrini in macchina.

Una delle nostre recenti innovazioni è il PSC, Portable Spindle Control, un sistema per testare i mandrini in macchina. Un dispositivo laser Blum è montato nell’area di lavoro della macchina utilizzando dei supporti magnetici. L’eccentricità e le vibrazioni del mandrino vengono misurate e possono essere analizzate direttamente da un computer portatile collegato. Ancora meglio. I clienti che utilizzano il nostro ultimo sistema di misura laser LC50-Digilog sulle loro macchine, insieme alla piattaforma software di visualizzazione e analisi LC-Vision, possono effettuare tali operazioni in maniera diretta e strumenti di misura addizionali per la verifica del mandrino.

Il sistema PSC è stato pensato per aziende che si occupano di manutenzione dei mandrini e per quelle dotate di un ampio parco macchine e vogliono verificare i loro mandrini regolarmente.

La caratteristica più interessante di questo nuovo prodotto – oltre all’elevata precisione del sistema laser integrato – è che fondamentalmente è basato su un software. Blum è oggi un’azienda di hardware, ma anche di software, un’evoluzione che i nostri fondatori non avrebbero mai potuto prevedere anni fa, ma che dimostra ancora una volta quanto il mondo sia cambiato.

Blum-Novotest produce anche banchi di prova di trasmissione complessa e albero motore per l’automotive. Nella foto il nuovo E-Drive test per assi motore elettrici.

Come rispondete a questi cambiamenti?

Questo è un processo basato su una strategia ben pianificata e a lungo termine. E, certamente, anche sull’innovazione della tecnologia di misura, utilizzando elettronica e hardware di qualità. In più, l’azienda deve essere in grado di integrare la componentistica hardware in prodotti software completi, con chiare e semplici interfacce, al fine di creare prodotti nuovi che generino valore aggiunto per gli utilizzatori.

Non è solo questione di produrre dati infiniti, bensì di interpretarli e prepararli in maniera che l’utilizzatore possa lavorare con l’informazione. L’utente necessita informazioni e istruzioni chiare, perché il mandrino è l’elemento più importante della macchina utensile per il cliente.

Come vede in generale l’evoluzione nel futuro?

Sono assolutamente sicuro che non ci saranno praticamente più scarti negli impianti di produzione, eccetto quando condizioni inaspettate possano accadere, come per esempio le rotture degli utensili. Nel prossimo futuro le macchine utensili saranno in grado di compensare, e quindi prevenire, imprecisioni derivanti da deficienze geometriche o derive termiche durante il processo. E Blum-Novotest fornirà la tecnologia per rendere ciò possibile.

Uno dei principali valori che la rivoluzione digitale sta portando con sé è la possibilità di rendere misurabile, molto più che in passato, qualsiasi aspetto della produzione. A che punto siamo realmente con lo sviluppo delle tecnologie di misura e in quale direzione sta andando il mercato di settore?

Credo che oggi sia possibile rendere misurabili tutti i passaggi, i risultati e i parametri del processo. Ma quando si tratta di operare sui risultati, ossia di passare all’azione, le aziende hanno difficoltà in vaste aree dei processi produttivi. Anziché lasciare i clienti da soli in questa situazione, occorre focalizzarsi non solo nel raccogliere i dati, ma bisogna offrire il supporto necessario per utilizzarli al meglio. Questa è sicuramente una direzione che mi aspetto che l’industria imbocchi.

“Finora, la chiave del nostro successo è rappresentata dal fatto che non forniamo soltanto hardware, ma dagli anni ’90 proponiamo agli utilizzatori soluzioni complete, con pacchetti software e supporti applicativi in tutto il mondo”, spiega Alexander Blum.

Qual è stata la chiave del vostro successo fino a oggi e quali sono le caratteristiche che attualmente vi distinguono rispetto ai concorrenti?

Finora, la chiave del nostro successo è rappresentata dal fatto che non forniamo soltanto hardware, ma dagli anni ’90 proponiamo agli utilizzatori soluzioni complete, con pacchetti software e supporti applicativi in tutto il mondo. In sostanza, siamo vicini ai clienti. Capiamo la manifattura, sappiamo che le imprese acquistano sistemi metrologici perché vogliono un ritorno dell’investimento: per questo offriamo un supporto applicativo globale. Vogliamo assicurarci che utilizzino le nostre soluzioni correttamente, per produrre di più e con una qualità maggiore. Li aiutiamo a migliorare i loro processi.

Quali sono le direzioni di crescita per il mercato europeo? Pensate a un consolidamento o a un ulteriore sviluppo? E cosa vi aspettate dal mercato italiano per i prossimi anni?

Nel mercato europeo sta avvenendo un cambiamento strutturale e non soltanto per l’automotive. Stiamo infatti per assistere a una tendenza della manifattura di primo livello a trasferirsi ai confini dell’Europa, nell’Est ma anche nel Nord Africa. Mentre le aziende nei Paesi tradizionalmente industrializzati in Europa – e l’Italia è uno di questi – si orienteranno sempre più verso l’ingegneria di produzione e lavori di competenza tecnica intensiva per i prodotti di alta gamma. L’industria italiana beneficerà quindi ancora di più del proprio background ingegneristico molto forte e della configurazione internazionale del suo tessuto di imprese. ©TECN’È

Blum-Novotest ha aperto un nuovo stabilimento produttivo nel 2018. Nella foto, una vista della nuova linea di assemblaggio dei componenti.