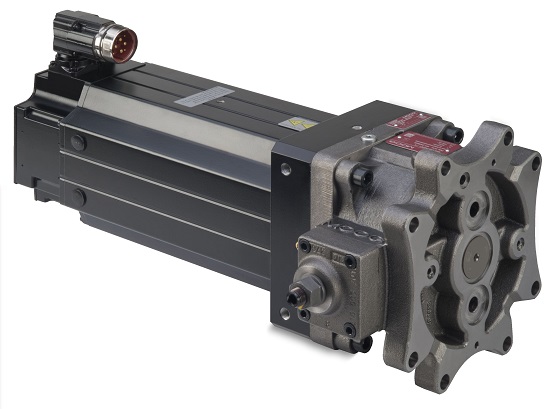

L’attuatore con unità motore-pompa elettro-idrostatica (EPU, nella foto), nonché il servoazionamento monoasse (DS2020) sono componenti firmati Moog impiegati sulle macchine di Maicopresse.

La collaborazione vincente tra Moog - leader nella fornitura di soluzioni ad alte prestazioni per l’automazione industriale - e Maicopresse – leader sul mercato italiano e internazionale nella produzione di macchine e accessori per l'iniezione di materie plastiche e per la pressofusione - ha condotto alla realizzazione della prima macchina a iniezione per lo stampaggio di materie plastiche full-electric: M-L 1100 I.M. ELECTRIC.

Una soluzione inedita

È una soluzione dotata di un sistema di attuazione elettro-idrostatica, che dispone della tecnologia sia idraulica che elettrica, in un involucro compatto, in cui l’olio viene mantenuto in circolazione a circuito chiuso esclusivamente nel cilindro. Tale configurazione consente un utilizzo inferiore di olio, ovvero di un consumo di meno di 100 l, in rapporto ai 2.000 l di una macchina tradizionale, senza alcun rischio di dispersioni.

Ne derivano, inoltre, notevoli vantaggi in termini di sicurezza e pulizia dell’ambiente di lavoro, accompagnati da una rumorosità contenuta e un risparmio energetico significativo. Un’attenta progettazione ha consentito, a parità di prestazioni della macchina in termini di tonnellaggio e grandezza dello stampo, di lanciare sul mercato questa soluzione senza eguali. L’ulteriore elemento distintivo è il connubio tra il full-electric e l’acciaio forgiato come materiale utilizzato, che conferisce alla soluzione un’elevata resistenza.

Il cuore pulsante della macchina

Il full-electric e le elevate prestazioni della macchina sono garantiti da componenti firmati Moog: l’attuatore con unità motore-pompa elettro-idrostatica (EPU), nonché il servoazionamento monoasse (DS2020). Quest’ultimo controlla il motore brushless e si caratterizza per il suo design estremamente compatto, garanzia di un notevole risparmio di spazio, per applicazioni altamente precise e stabili.

Infine, la soluzione si completa con una vite a rulli satelliti che usa rulli filettati per trasferire la forza tra vite e madrevite. Il suo concept permette di raggiungere maggiori densità di potenza: a parità di ingombro assiale della madrevite, un’area di contatto totale superiore, rispetto al corrispettivo di una vite a ricircolo di sfere, garantisce maggiori capacità di carico. La vite a rulli satelliti di Moog, infine, è in grado di tollerare carichi dinamici fino a 1.230 kN e carichi statici fino a 3.500 kN.

“Per soddisfare le esigenze dei clienti, Moog ha introdotto un’approccio technologically neutral che, grazie all’ampia esperienza con le tecnologie idrauliche, ibride ed elettriche, consente di selezionare la soluzione adeguata in base ai requisiti specifici di ogni macchina e applicazione”, commenta Massimo Daziale, di Moog. “L’attuazione elettro-idrostatica rappresenta una soluzione ideale per applicazioni tradizionalmente idrauliche che richiedono elevate forze, ma che desiderano anche beneficiare dei vantaggi specifici della tecnologia elettrica. Allo stesso modo, è una scelta eccellente per applicazioni elettriche che richiedono forze elevate con sistemi di sicurezza avanzati”, spiega Daziale.

“La straordinaria sinergia instaurata con Moog ha reso possibile lo sviluppo di una macchina full-electric estremamente competitiva sul mercato, connotata da un consumo energetico ridotto del -25% rispetto a una macchina serie HYBRID e tempi del ciclo di produzione rapidi”, commentano Fabio Busi e Michele Spotti, Amministratori di Maicopresse, che concludono: “questa nuova soluzione rappresenta un autentico passo verso il futuro, che ridefinisce gli standard del settore, un orgoglio tutto italiano, all’insegna del risparmio energetico”.

La soluzione Maicopresse si completa con una vite a rulli satelliti Moog che usa rulli filettati per trasferire la forza tra vite e madrevite.