Manuel Cortinovis, Amministratore Delegato di GFM, Ugo Ghilardi, Amministratore Delegato di Itema Group e Francesco Stortiero, Direttore Tecnico di ATC.

A poco più di un anno e mezzo dall’inaugurazione dell’Additive Technology Center di Nembro, nato dalla collaborazione tra GFM e Itema Group, si torna a parlare di Additive Manufacturing e, in particolar modo, di tecnologia ibrida.

di Elisa Maranzana

Il 27 settembre 2019 a Nembro, cuore industriale situato all’imbocco della Val Seriana (Bergamo), veniva inaugurato l’ATC (acronimo di Additive Technology Center), un hub di sperimentazione e applicazione delle tecnologie Additive al servizio dell’industria manifatturiera, nato dalla collaborazione tra GFM e Itema Group, con il supporto tecnologico di DMG MORI Italia.

Pochi mesi dopo l’emergenza sanitaria che ben conosciamo metteva in ginocchio l’economia mondiale, ma non ATC, che, riuscendo a fare di necessità virtù, ha approfittato di quest’ultima difficile annata per affinare la propria specializzazione in ambito tecnologico.

E così siamo andati a Nembro, in Via Tobia Ferrari 10, dove – all’interno di uno stabilimento di 4.500 metri quadrati – sorge il quartier generale di ATC. Lì abbiamo incontrato Francesco Stortiero, Direttore Tecnico del Centro, Ugo Ghilardi, Amministratore Delegato di Itema Group, e Manuel Cortinovis, Amministratore Delegato di GFM, che – oltre a mostrarci e raccontarci il Centro tecnologico, hanno colto l’occasione per fare il punto sul primo anno e mezzo di attività.

Ghilardi, Itema Group: “La nostra ambizione era quella di portare in questo territorio una tecnologia che non era ancora arrivata”.

SVILUPPO PRODOTTO IN CHIAVE AM

Partiamo dall’inizio. Partiamo da ATC. Centro tecnologico specializzato nel campo dell’Additive Manufacturing (AM), ATC ha l’ambizione di offrire al mercato qualcosa che attualmente non è ben presidiato da altri centri, a partire dallo sviluppo prodotto.

“Ogni volta che si introduce una nuova tecnologia in azienda”, ci spiega Francesco Stortiero, “i progettisti o i tecnologi si scontrano con alcune problematiche tipiche dell’innovazione di un nuovo processo, vale a dire la stabilità del processo stesso, gli investimenti, le logiche di produzione e via dicendo. Per poter affrontare e risolvere queste problematiche è necessario superare un gap tecnologico di conoscenza. ATC mette a disposizione dei clienti proprio la possibilità di superare questo gap attraverso le competenze stesse del centro. Supportiamo, in altre parole, i clienti nello sviluppo prodotto in chiave Additive”.

Ed è proprio sul tema delle competenze che mette l’accento anche Ugo Ghilardi di Itema Group, nonché uno degli ideatori del progetto. “La nostra ambizione era quella di portare in questo territorio una tecnologia che non era ancora arrivata”, ci racconta. “E questo fondamentalmente con due obiettivi: quello principale di iniziare a formare delle competenze nell’ambito dell’Additive Manufacturing; e quello di capire quale impatto l’impiego di queste tecnologie avrebbe potuto avere sulle nostre realtà industriali”.

ATC è in questo momento l’unico centro in Italia che dispone della tecnologia DED ibrida, oltre alla tecnologia a letto di polvere (SLM).

SERVIZI AD ALTO VALORE AGGIUNTO

Ma quali sono esattamente le attività svolte da ATC all’interno della catena del valore dell’Additive?

“Prima di tutto supportiamo il cliente nella fase di progettazione del componente in chiave Additive per poter sfruttare al meglio la tecnologia”, ci risponde Stortiero. “Dopodiché sviluppiamo e proponiamo una soluzione e, per verificarne la validità, stampiamo il prototipo del componente, facendo contemporaneamente anche un’analisi dei costi. Pensiamo infatti che quest’ultimo passaggio sia fondamentale, perché è proprio l’analisi dei costi che ci permette di valutare correttamente la sostenibilità dell’idea”.

Il secondo servizio offerto da ATC è l’ottimizzazione e la validazione di processo. “Ogni qualvolta si introduce un componente nuovo”, continua il Direttore Tecnico del Centro, “è necessario dimostrare che il processo sia stabile e in linea con gli standard del mercato di riferimento. L’analisi economica non sempre dà un risultato positivo, quindi, attraverso l’ottimizzazione del ciclo di lavoro, tendiamo a ridurre i costi, stabilizzare il processo, e – laddove serve – anche validarlo”.

ATC oggi, grazie al laboratorio tecnologico interno che consente di fare sia la caratterizzazione microstrutturale che la caratterizzazione meccanica dei componenti, è in grado di seguire il processo, ottimizzarlo e garantire i requisiti di performance dei pezzi stampati. Dopo l’ottimizzazione, l’eventuale certificazione viene espletata con il supporto di laboratori esterni accreditati.

Terzo servizio offerto da ATC è il cosiddetto training on the job. “Una volta superato lo studio di fattibilità e ottimizzato e validato il processo”, continua Stortiero, “possiamo accompagnare il cliente dall’inizio della progettazione fino alla realizzazione del suo componente, facendo operare direttamente il tecnico dell’azienda cliente all’interno del nostro Centro”.

Obiettivo ultimo di ATC è infatti quello di rilasciare al cliente una sorta di “ricetta” per poter eventualmente internalizzare l’intera produzione oppure decidere di eseguirne una parte in casa, dando l’altra in outsourcing ad aziende che – come GFM – possano offrire loro un supporto tecnologico specializzato.

Lo stabilimento di Nembro è dotato di due Lasertec SLM 30 di seconda generazione e una Lasertec 65 3D Hybrid per la tecnologia a deposizione diretta (DED).

VERSO SOLUZIONI SEMPRE PIÙ INTERESSANTI

Un progetto innovativo e ambizioso al tempo stesso. Un progetto in cui, per prime, hanno creduto e investito proprio Itema Group e GFM. Ma perché lo hanno fatto?

Sono principalmente due le attività su cui l’Additive Manufacturing potrebbe avere un forte impatto, secondo Ugo Ghilardi di Itema. “La prima – ci dice – riguarda la prototipazione e tutto il passaggio che porta alla messa in serie delle parti; l’altra invece riguarda i pezzi di ricambio, vale a dire tutte quelle parti che devono essere costruite magari una volta sola in un anno e che necessitano di diverse fasi produttive, che non possono più essere quelle tradizionali perché troppo onerose in termini di tempo e costi”.

Ma si sa, da cosa nasce cosa, e proprio grazie all’integrazione di queste tecnologie nell’operatività delle realtà del Gruppo, Itema sta realizzando che sono ben di più gli ambiti in cui l’impiego dell’AM potrebbe portare a soluzioni interessanti.

“In questo momento”, prosegue Ghilardi, “stiamo progettando una nuova piattaforma per la nostra macchina e ci siamo resi conto che l’aiuto dell’Additive in questa fase è molto importante perché ci permette di gestire il passaggio dallo step progettuale a quello di messa in opera anche dei prototipi. Mi riferisco, per esempio, alla tecnologia ad aria utilizzata nell’ambito dell’industria meccano-tessile, in cui la trama viene portata da una parte all’altra del telaio a velocità supersoniche grazie a dei getti d’aria. Questi getti d’aria sono controllati da ugelli dotati di microfori, che non hanno al loro interno una forma ortogonale, bensì una forma molto complessa. É proprio grazie all’impiego delle tecnologie di AM che vorremmo arrivare a fornire a ciascun cliente degli ugelli specifici in base al filato di trama che usa. E questo è possibile solo grazie all’Additive Manufacturing”.

Stortiero: “Una volta superato lo studio di fattibilità e ottimizzato e validato il processo, possiamo accompagnare il cliente dall’inizio della progettazione fino alla realizzazione del suo componente, facendo operare direttamente il tecnico dell’azienda cliente all’interno del nostro Centro”.

UN SERVIZIO COMPLETO

Un discorso analogo lo fa anche GFM, produttore di componenti meccanici conto terzi per aziende del settore Power Generation e Aerospace, che ha fatto della trasversalità e dell’eterogeneità delle soluzioni fornite il suo punto di forza. “Al nostro interno e grazie al supporto di una supply-chain qualificata e perlopiù dislocata su questo territorio, siamo in grado di fornire componenti meccanici di qualsiasi genere, dal piccolo al medio al grande, e di qualsiasi tipo di materiale”, ci spiega Manuel Cortinovis. “Il fatto di riuscire a offrire ai nostri clienti un servizio completo è il punto di forza della nostra realtà in termini competitivi. Ed è proprio nell’Additive Manufacturing che abbiamo visto quella tecnologia che non potrà mancare in futuro all’interno della nostra struttura, proprio perché il mondo Additive va e andrà sempre più a braccetto con il tradizionale”.

Obiettivo ultimo di GFM è quindi quello di includere questa competenza all’interno della propria struttura così da offrire ai propri clienti da un lato un servizio di co-engineering a supporto dello sviluppo di componenti in chiave Additive e, dall’altro, un innovativo supporto in termini produttivi.

“Avvalendoci della tecnologia ibrida, recentemente abbiamo sviluppato per un nostro importante cliente del settore energia un componente che di solito viene prodotto con una tecnologia diversa”, spiega ancora Manuel Cortinovis. “Siccome il pezzo da produrre spesso deve essere realizzato in tempi molto rapidi che le tecnologie tradizionali non possono garantire, abbiamo deciso di ricorrere alla tecnologia ibrida, riuscendo a individuare un processo che potesse coniugare il tradizionale con l’additivo a un costo assolutamente sostenibile e con tempistiche produttive molto rapide”.

Cortinovis: “Avvalendoci della tecnologia ibrida, recentemente abbiamo sviluppato per un importante cliente del settore energia un componente che di solito viene prodotto con una tecnologia diversa”.

I VANTAGGI DELLA TECNOLOGIA IBRIDA

ATC, infatti, è in questo momento l’unico Centro industriale in Italia che dispone della tecnologia DED ibrida, oltre alla tecnologia a letto di polvere (SLM).

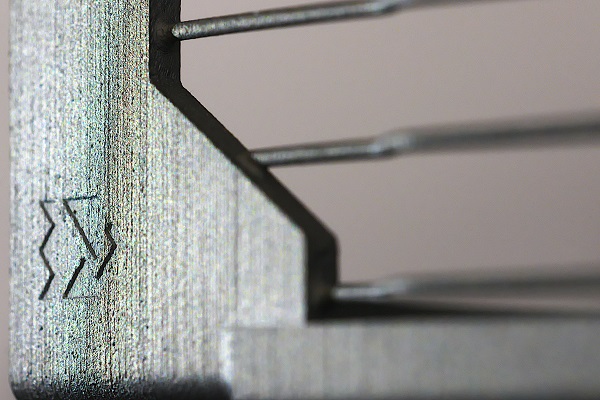

Lo stabilimento di Nembro è dotato di due Lasertec SLM 30 di seconda generazione e di una Lasertec 65 3D Hybrid per la tecnologia a deposizione diretta (DED). Quest’ultima è inoltre in grado di effettuare anche lavorazioni sottrattive tradizionali, consentendo di eseguire una vasta gamma di applicazioni ibride.

“Recentemente”, ci racconta ancora Stortiero, “abbiamo concluso le attività del progetto Metal ADditivE for LOmbardy (MADE4LO), con capofila Tenova, che ha ricevuto un finanziamento da Regione Lombardia grazie ai fondi POR FESR 2014-2020. Abbiamo lavorato in partenariato con il Politecnico di Milano e Costamp Group proponendo la tecnologia ibrida per realizzare componenti altrimenti prodotti con la tecnologia SLM per ridurne i costi. Molte soluzioni realizzate in SLM oggi hanno infatti delle parti massive che richiedono molto tempo di processamento all’interno della macchina per essere realizzate. Grazie alla tecnologia ibrida possiamo realizzare la parte meno complessa con la tecnica tradizionale, e – solo in un secondo momento – depositare la parte complessa utilizzando la tecnologia a deposizione diretta (DED). Combinando queste due tecniche in maniera alternata, possiamo anche eseguire una finitura finale e ottenere tolleranze geometriche e rugosità che una macchina SLM non potrebbe garantire. Si cerca, per quanto possibile, di prevedere un unico piazzamento, così da ridurre non solo i tempi di produzione, ma anche i costi”.

E aggiunge: “Il vero cambio di passo sarà quando i progettisti capiranno quali sono le potenzialità di questa tecnologia e inizieranno a pensare i componenti in chiave ibrida”.

FOCUS: PROGETTO COVMATIC, UN ESEMPIO CONCRETO

COVmatic è il nome di un interessante e innovativo sistema robotico ideato da un gruppo di volontari tra aziende e Università, con il patrocinio di Rotary International, per effettuare una rapida analisi dei tamponi per il Covid-19.

“Nell’ambito di questo progetto, Porsche Consulting ha coinvolto proprio ATC per ridisegnare l’holder del portacampioni integrato a questa soluzione per l’ospedale di Calcinate (in provincia di Bergamo), poiché quello usato precedentemente non era sufficientemente rigido da assicurarne una presa sicura”.

Dopo un completo redesign con geometrie che potessero sottostare a determinati requisiti di ingombro, ATC ne ha stampato il prototipo e, successivamente, realizzato con tecnologia SLM l’intera serie costituita da 12 moduli magnetici. ©TECN’È

Nell’ambito del progetto COVMATIC, Porsche Consulting ha coinvolto proprio ATC per ridisegnare l’holder del portacampioni integrato a questa soluzione per l’ospedale di Calcinate (BG), poiché quello usato precedentemente non era sufficientemente rigido da assicurarne una presa sicura”.