Sesia Fucine è una realtà italiana nata nel 1931 e specializzata nella produzione di forgiati di elevata qualità.

L’azienda torinese di forgiati, Sesia Fucine, ha risolto un problema legato al processo di laminazione grazie all’intervento di Siemens e del suo partner tecnologico Project Group, impegnati in prima linea nel revamping del software del laminatoio.

di Elisa Maranzana

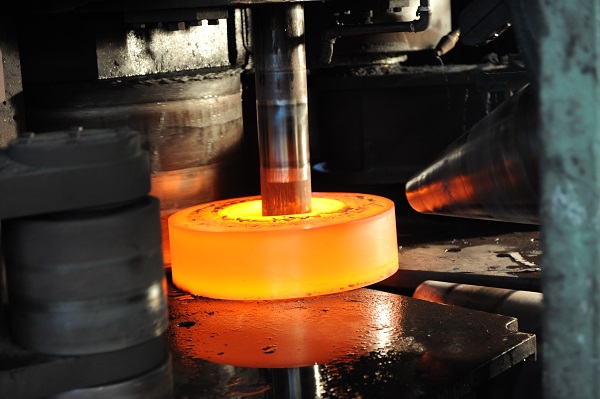

Nel processo di forgiatura a caldo tradizionale vi è una parte di metallo in eccedenza, in gergo tecnico il “sovrametallo”, che deve essere riscaldata e lavorata prima di essere rimossa. Onde evitare inutili sprechi in termini di costi e di risorse, l’obiettivo della gestione ottimizzata del sovrametallo è garantire l’aggiunta minima possibile di materiale per ottenere un risultato finale di qualità e in totale sicurezza.

A partire da questa premessa è Stefano Ghiotti, Responsabile di Produzione di Sesia Fucine, una realtà italiana nata nel 1931 e specializzata proprio nella produzione di forgiati di elevata qualità. “Il nostro è un mestiere composto da innumerevoli passaggi semplici, ma strettamente collegati fra loro”, ci spiega. “Ed è proprio da qui che nasce l’esigenza di lavorare con macchinari estremamente affidabili”.

Questa necessità ha così spinto Sesia Fucine a rivolgersi a Siemens per il revamping del software del suo laminatoio, responsabile di circa la metà della produzione.

L’azienda torinese si trovava periodicamente a confrontarsi con errori imprevedibili e difficili da prevenire nella fase di pre-laminazione.

PRODUZIONE VARIEGATA

La gamma prodotta da Sesia Fucine è piuttosto ampia, con forgiati che vanno dai 250 ai 10.000 kg, destinati ai settori più disparati: power generation, idroelettrico, eolico, costruzione di piattaforme petrolifere, oil & gas, navale e nucleare.

“Lavoriamo fondamentalmente su commessa, in accordo a specifiche e disegni del cliente o seguendo gli standard internazionali”, dice l’Amministratore Delegato dell’azienda torinese Matteo Volante. “Ogni richiesta che riceviamo è quindi differente dalle altre. Tuttavia, in generale, la nostra produzione è caratterizzata da serie relativamente ridotte, che comprendono una vasta gamma di forme geometriche, tra cui anelli, tubi, stampati vari, crociere, barre e dischi”.

Dopo attente analisi si è scoperto, spiega il Responsabile di Produzione Stefano Ghiotti, che “il problema riguardava le logiche di laminazione. La soluzione si è rivelata il revamping del software del laminatoio”.

ERRORI IMPREVEDIBILI

Con un fatturato che sfiora i dieci milioni di euro e un mercato estero che rappresenta il 70% delle sue attività, Sesia Fucine si distingue oggi per la capacità di offrire ai clienti un servizio quasi onnicomprensivo e che include anche il trattamento termico. L’ambizione dell’azienda, tuttavia, va oltre, e mira a internalizzare la maggior parte delle lavorazioni meccaniche con l’obiettivo di avere un controllo completo sull’intero processo produttivo, dall’inizio alla fine.

Il reparto forgiatura e laminazione di Sesia Fucine oggi dispone, oltre che di due presse idrauliche, anche di un laminatoio da 125 t, responsabile di circa il 45/50% della produzione.

“Nel corso degli anni, abbiamo affrontato diverse sfide legate al processo di laminazione, che hanno comportato notevoli esborsi di tempo e denaro”, spiega Stefano Ghiotti. “Il nocciolo del problema era rappresentato da errori imprevedibili che tentavamo di prevenire nella fase di pre-laminazione. Spesso ci siamo visti costretti a compensare questi errori nella fase di post-laminazione, attraverso rilavorazioni del componente come riscaldi e fucinature aggiuntive e/o lavorazioni meccaniche aggiuntive, con conseguenti costi e rischi di scarto del componente. Nel nostro campo, se un errore è sistematico, una volta identificato può essere evitato. Tuttavia, la sfida che ci siamo trovati ad affrontare derivava proprio dalla imprevedibilità dell’errore, che rendeva inefficaci eventuali interventi meccanici sulla macchina, poiché il problema centrale era legato all’affidabilità delle logiche di laminazione. La soluzione più efficace si è così rivelata il revamping del software della macchina”.

Un errore in fase di laminazione può portare a rilavorazioni del componente che potrebbero comportare una serie di problemi: riscaldi, fucinature o lavorazioni meccaniche aggiuntivi. In altre parole, costi e rischi di scarto del componente.

Il sistema messo a punto da Siemens e Project Group è un software completo per la gestione della laminazione.

LA SOLUZIONE

La svolta per Sesia Fucine si è concretizzata quando, dopo un lavoro di scouting durato diversi mesi, ha individuato Siemens come partner tecnologico per la risoluzione del problema.

“L’intervento di Siemens è stato cruciale”, sottolinea Stefano Ghiotti, “e si è concentrato sul revamping del software del laminatoio, permettendoci di ottimizzare le funzionalità esistenti senza la necessità di apportare modifiche strutturali”. Dovendo adattarsi a una macchina preesistente e non progettata da zero, il processo si è rivelato estremamente complesso e ha visto il coinvolgimento anche di Project Group, storico partner di Siemens, che ha fornito un contributo fondamentale a livello operativo.

“Eravamo di fronte a un problema di mancanza di ripetibilità nell’errore”, aggiunge Paolo Trezzi, Head of Sales & Marketing End-user Market di Siemens Italia, “ma nonostante vi fosse una convinzione di fondo che la causa determinante fosse il software di gestione della laminazione, abbiamo suggerito di iniziare con un’analisi accurata dei giochi meccanici, per escludere eventuali problematiche in questo ambito. Successivamente, in collaborazione con Project Group, abbiamo messo a punto un nuovo software e un gestionale di laminazione che siamo andati a installare sul laminatoio e, al termine del collaudo, abbiamo organizzato una sessione di formazione”.

Paolo Trezzi, Head of Sales & Marketing End-user Market di Siemens Italia: “Questo progetto dimostra come Siemens sia il partner ideale non solo per i colossi del manifatturiero ma anche per le PMI, cuore del tessuto produttivo italiano”.

RIDUZIONE DEL SOVRAMETALLO

Dal momento che Sesia Fucine lavora abitualmente su piccole serie, la fase di campionamento è assente, il che implica la necessità di garantire un alto livello di affidabilità fin dall’inizio, senza possibilità di test preliminari. “Il software che adottiamo”, ha confermato infatti Matteo Volante, “deve essere preciso fin dal primo utilizzo ed è stato questo il traguardo più importante che il lavoro di Siemens ci ha permesso di raggiungere. Proprio in queste settimane stiamo analizzando i risultati ottenuti e, considerando le premesse, pensiamo di arrivare a ridurre il sovrametallo di circa il 50%. Non sarà una riduzione drastica, bensì un processo graduale che ci condurrà a questo importante risultato”. ©TECN’È

Sesia Fucine lavora su piccole serie, senza fase di campionamento. Questo implica la necessità di garantire un alto livello di affidabilità fin dall’inizio, senza possibilità di test preliminari.