SURFCOM NEX di ACCRETECH è un sistema affidabile che soddisfa le esigenze del cliente nel campo delle misurazioni combinate di profili e superficie.

La misura è un’operazione presente in ogni officina: macchine, strumenti, software e accessori entrano in gioco in qualsiasi lavorazione e diventano il “sesto senso” delle imprese manifatturiere, un senso necessario ad assicurare la giusta qualità.

di Giuseppe Costa

Tatto, vista, udito, gusto e olfatto sono i cinque sensi che non mancano all’uomo. A un’impresa ne occorre un sesto: la misura. Una “sala metrologica” allestita con strumentazione idonea al controllo e alla verifica dell’oggetto costruito o analisi in linea per la validità del processo sono infatti fattori che determinano la qualità e, dunque, la stessa competitività di un’impresa manifatturiera. L’acquisto di macchine e dispositivi di misura è dunque un obbligo per ogni azienda che produce e che, ai giorni nostri, non può dimenticarsi di investire in ambito metrologico al fine di aggiungere valore al suo operato. È fondamentale, però, chiedersi cosa si deve misurare e se l’ambiente dove la macchina o lo strumento verranno installati sia idoneo alle operazioni da effettuare: in caso contrario, sarebbero soldi “buttati”. Occorre poi considerare che la macchina o lo strumento più evoluto non sono sufficienti se non vengono gestiti da personale qualificato e che il corso di formazione solitamente fornito nel pacchetto d’acquisto non è una garanzia sufficiente per un utilizzo a pieno regime del sistema di misura adottato.

Cosa aggiungere? È più che mai necessario e fruttuoso diffondere una “cultura della misura”, perché chi si occupa di “misure” possa rendersi conto dell’importanza che queste rivestono all’interno del processo produttivo e si renda conto di quanto importante sia un’adeguata formazione per offrire a ogni impresa il “sesto senso”, quello della misura della qualità. È poi opportuno dotarsi delle migliori risorse interne per la misurazione, tenendo conto che “misurare costa, misurare bene costa di più”, perché servono un ambiente idoneo, strumenti migliori, personale qualificato, tempo. I moderni sistemi di misura – dalle macchine al software, dagli strumenti agli accessori – devono assolvere gli opportuni compiti di controllo, verifica, ma anche test, prova e collaudo, con estrema precisione e affidabilità al fine di assicurare il risultato qualitativo che è il comune denominatore di ogni impresa eccellente. Ecco alcune delle ultime novità di mercato.

UN TUTTOFARE AFFIDABILE

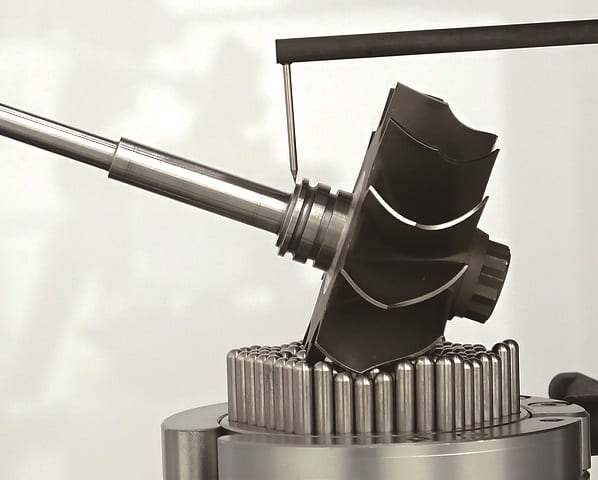

SURFCOM NEX di ACCRETECH è un sistema affidabile che soddisfa le esigenze del cliente nel campo delle misurazioni combinate di profili e superficie.

Ultima evoluzione della serie, SURFCOM NEX di ACCRETECH soddisfa le esigenze dei clienti in modo flessibile, preciso e rapido, operando anche con temperature e condizioni ambientali che ne consentono l’utilizzo al di fuori di sale collaudo e metrologiche. I responsabili qualità e produzione dei settori ingegneria meccanica e sviluppo componenti beneficiano, inoltre, delle seguenti funzionalità: un detector/rilevatore ibrido misura in simultanea profilo e rugosità; processi di misura fino al 60% più veloci; un azionamento elettromagnetico consente un movimento esente da usura e vibrazioni; un avanzamento, con motore lineare, garantisce misurazioni rapide e a basse oscillazioni, senza rumore o vibrazione di disturbo. In sintesi: SURFCOM NEX misura i pezzi in lavorazione con elevata precisione e più rapidamente, grazie a una maggior velocità di traslazione. I detector ibridi consentono maggiore flessibilità, adattandosi alle diverse esigenze: secondo necessità, il dispositivo può essere utilizzato, indifferentemente, per il controllo del profilo e della superficie.

L’innovativo sistema di misura SURFCOM NEX di ACCRETECH assicura processi di misura fino al 60% più veloci.

“SURFCOM NEX è il risultato del dialogo con i clienti che dura da anni. Offre versatilità, precisione e, soprattutto, affidabilità ai responsabili del controllo qualità e produzione. Rappresenta un punto di riferimento nella misurazione a contatto di profili e rugosità, sia per dotazioni e caratteristiche sia nell’analisi del ciclo di vita, dei costi d’acquisizione e d’esercizio”, riassume Marcus Czabon, Head of Business Unit Metrology di ACCRETECH. “Dobbiamo considerare come le esigenze siano oggi cambiate a livello di produzione e controllo pezzi: più pezzi vanno controllati in minor tempo e, per tale motivo, la versatilità d’uso è fondamentale. I clienti desiderano una sola macchina per controllare profili e rugosità. Deve essere possibile combinare liberamente diversi rilevatori o eseguire misurazioni ibride. Tuttavia, processi di misura più rapidi e complessi non devono pregiudicare l’affidabilità. SURFCOM NEX è dotata di un innovativo detector ibrido che copre più del doppio della gamma delle macchine convenzionali. La struttura della superficie e i profili come raggi, angoli o dimensioni della distanza vengono valutati dopo una sola scansione e, se necessario, è possibile impiegare ulteriori detector per misurare la rugosità o il profilo separatamente, a seconda del pezzo. SURFCOM NEX è un vero e proprio tuttofare, che svolge il lavoro di due dispositivi di misurazione”.

L’utilizzo del detector ibrido consente la misurazione ad alta precisione della rugosità e del profilo. Gli utenti possono eseguire differenti processi di misurazione con una sola macchina.

OBIETTIVO ACCURATEZZA

La Transferable Accuracy di HEIDENHAIN consente di applicare con semplicità e sicurezza l’accuratezza specificata dell’encoder all’applicazione.

Al fine di garantire accuratezze nel segmento high-end, è spesso necessario eseguire dal cliente una calibrazione complessa e dispendiosa dell’intera macchina. Inoltre, anche in casi di accuratezza certificata e in presenza di un protocollo di misura, il montaggio nell’applicazione risulta essere una fase molto delicata, perché può compromettere la preziosa accuratezza del sistema di misura. Le cause possono essere le più svariate, come, ad esempio, componenti applicati morbidi. Con il termine Transferable Accuracy (accuratezza trasmissibile), HEIDENHAIN fornisce il proprio contributo per semplificare il montaggio presso il cliente e per trasmettere l’elevata accuratezza dei propri sistemi di misura nell’applicazione, senza alcuna perdita.

I sistemi modulari di misura angolare MRP 8000 vengono forniti come gruppo completo con caratteristiche definite e specificate, combinando tecnologie di misura a elevata risoluzione con un cuscinetto a elevatissima stabilità.

Un dispositivo di misura come il sistema modulare di misura angolare MRP 8000 è la soluzione perfetta per assi rotativi di elevata precisione e rappresenta un’alternativa interessante ai cuscinetti pneumatici. Sono sistemi ideali, in particolare, per i costruttori di banchi micrometrici, laser tracker, macchine automatiche per la manipolazione di wafer, macchine per elettroerosione o per lavorazioni di microprecisione. La Transferable Accuracy di HEIDENHAIN consente di applicare con semplicità e sicurezza l’accuratezza specificata dell’encoder all’applicazione, senza eccessiva complessità di montaggio e registrazione, e senza taratura dei singoli componenti. È così possibile concentrarsi completamente sulle proprie competenze chiave e sviluppare macchine di elevata precisione per la produzione di semiconduttori e per l’elettronica.

MRP 8000 con Transferable Accuracy assicura l’accuratezza specificata, perché dispone di un’unità cuscinetto molto robusta, set dati di calibrazione per il controllo numerico, resistente interfaccia meccanica lato cliente, composta da unità cuscinetto rigida e scansione già compensata, seconda testina di scansione per il calcolo della posizione per forti misurazioni angolari, dati di compensazione per incrementare l’accuratezza di sistema. Nell’applicazione, MRP 8000 può raggiungere un’accuratezza del sistema fino a ±0,1 secondi d’arco, a prescindere dalle condizioni di montaggio e da influssi esterni quali vibrazioni, sollecitazioni da urti, oppure oscillazioni di temperatura. Tutto questo contribuisce a incrementare non solo l’accuratezza, ma anche le performance, con la possibilità di incrementare la velocità del motore, senza alcuna perdita di accuratezza.

EnDat 3 estende e perfeziona le caratteristiche della famiglia EnDat per il futuro digitale della produzione industriale.

FLESSIBILI E PRECISE

La linea di macchine di misura a coordinate Leitz Reference di Hexagon è la perfetta combinazione di flessibilità e alto livello di precisione.

Hexagon collabora con le imprese manifatturiere per proporre soluzioni destinate alla fabbrica intelligente, soluzioni hardware e software che utilizzano i dati per collegare tra loro i reparti e che integrano la formazione continua in tutte le fasi del processo produttivo e mettono la qualità intelligente al centro del ciclo di vita del prodotto: con i dati che arricchiscono l’intero processo decisionale, dall’idea alla realizzazione, la qualità, a sua volta, aiuta a migliorare la produttività. Se siete alla ricerca di una soluzione di misura che permetta di migliorare il vostro processo di controllo qualità dimensionale o di incrementare la capacità di collaudo, Hexagon è il partner ideale, con prodotti e competenza di cui avete bisogno.

Unendo capacità di scansione ad alta precisione e velocità, la CMM Leitz Reference HP garantisce una verifica dei pezzi rapida, precisa e a costo contenuto.

Nelle proposte Hexagon, le macchine di misura a coordinate (CMM) Leitz Reference possono, ad esempio, essere adattate a un ampio spettro di applicazioni di misura, senza ridurre la loro versatilità. L’assortimento di sensori le rende inoltre eccezionalmente flessibili. Dalla Leitz Reference ULTRA, a precisione ultraelevata, alla Leitz Reference Xi, estremamente flessibile, la serie assicura massimi livelli di flessibilità e precisione in una vasta gamma di operazioni di misura complesse. Le CMM ad alta precisione serie Leitz Reference Xi, in particolare, sono ottimizzate per garantire flessibilità. Dotata della sofisticata tecnologia Hexagon, la Leitz Reference Xi è uno strumento versatile e flessibile. Grazie al vasto assortimento di sensori e alle opzioni hardware, la Leitz Reference Xi è perfetta per le operazioni di misura più impegnative, anche in ambienti di produzione con temperatura fino a 35 °C. La precisione per la dimensione 15.9.7 è: E0 = 1,2 + L/350 µm.

Con la Leitz Reference HP a precisione ultraelevata, la misura di geometrie complesse, alle tolleranze più strette, diventa un’operazione semplice. Unendo capacità di scansione ad alta precisione e velocità, la CMM Leitz Reference HP garantisce una verifica dei pezzi rapida, precisa e a costo contenuto. La precisione per la dimensione 15.9.7 è: E0 = 0,9 + L/400 µm. Infine, sfruttando gli ultimi sviluppi della tecnologia Leitz, la Reference ULTRA è in grado di affrontare le tolleranze più strette dei pezzi presenti nelle trasmissioni elettroniche e nelle applicazioni di alta precisione, ottenendo un’accuratezza inferiore al micron ed errori di misura volumetrici impareggiabili. La precisione per la dimensione 15.9.7 è: E0 = 0,7 + L/400 µm.

Le macchine di misura a coordinate Leitz Reference di Hexagon possono essere adattate a un ampio spettro di applicazioni, senza ridurre la loro versatilità.

TECNOLOGIE MULTISENSORE

La nuova sonda a ultrasuoni Renishaw per macchine di misure a coordinate è abbinabile al sistema multisensore REVO®.

La nuova sonda RUP di Renishaw, propositore di soluzioni di misura e automazione dei processi atte a migliorare la produttività e la sostenibilità, arricchisce la gamma dei sensori della testa REVO, con l’aggiunta delle ispezioni a ultrasuoni per misurare lo spessore dei particolari. A differenza di molti altri sistemi a ultrasuoni, RUP assicura una buona trasmissione del segnale anche senza vasche d’acqua o gel di accoppiamento. Utilizza, invece, un’innovativa punta a sfera con elastomeri, che garantisce un accoppiamento eccellente fra la sonda e il materiale da misurare. Di conseguenza, la sonda RUP non richiede la presenza di operatori specializzati capaci di interpretare le informazioni visualizzate sull’oscilloscopio e permette anche di liberare spazio in officina, perché non sono più necessarie né vasche di immersione né CMM dedicate.

La nuova sonda a ultrasuoni RUP di Renishaw in fase di misura di un componente aerospace.

La possibilità di installare altri sensori sulla stessa CMM contribuisce a incrementare la produttività in modo significativo. Tutte le sonde del sistema REVO sono intercambiabili automaticamente e offrono una grande varietà di funzioni: scansioni e ispezioni a contatto, finitura delle superfici, ultrasuoni, ispezioni senza contatto, a visione e a luce strutturata. Tutte le sonde vengono posizionate su una struttura di riferimento comune, assicurata al piano della CMM, che consente di scegliere il dispositivo più indicato alla misura di particolari anche molto diversi tra loro. La sonda RUP utilizza un trasduttore da 20 MHz e può effettuare misure di spessore con una portata da 1 a 20 mm e con un’accuratezza inferiore ai 10 µm, utilizzando punti di contatto.

Il sistema è perfettamente integrabile con il software metrologico MODUS e con il pacchetto per metrologia UCCsuite, e include molte funzioni utili, come la geometria e calibrazione dei materiali, il monitoraggio e la compensazione delle dimensioni della sfera, il calcolo automatico delle posizioni della testa REVO in base all’angolo della parete di fondo per superfici non parallele, il monitoraggio della durata delle punte. Per gli utenti più esperti, è disponibile anche un dispositivo indipendente per la visualizzazione dei segnali che fornisce una rappresentazione grafica delle misure. Le tecnologie multisensore di Renishaw vengono, inoltre, utilizzate per aiutare le aziende del settore automotive a rinnovare le loro metodologie produttive in preparazione di un futuro più elettrico e sostenibile. ©TECN’È

La testa REVO di Renishaw, equipaggiata con la nuova sonda a ultrasuoni RUP, è indicata per misurare lo spessore dei particolari.