Terzo paese esportatore al mondo e quarto produttore, l’Italia trova nella BI-MU una delle più qualificate e storiche manifestazioni internazionali dedicate all’industria delle macchine utensili, dei sistemi di produzione, dei robot e di tutte le tecnologie annesse. L’edizione 2016 ha presentato, nei 4 padiglioni di fieramilano Rho, l’offerta di 1.076 imprese, il 41% delle quali straniere in rappresentanza di 33 Paesi, per una superficie totale di 90.000 m2. Di fronte a questi numeri, anziché tentare un racconto puntuale ed esaustivo della manifestazione, TECN’È ha deciso di optare per una selezione, dapprima focalizzandosi solo sulle macchine utensili (le soluzioni di robotica, automazione, metrologia, utensileria in mostra in fiera sono al centro di altri approfondimenti), e poi scegliendo, tra tutte, le 24 macchine che sono piaciute di più alla redazione per i loro caratteri innovativi. Ecco la nostra selezione, messa nero su bianco. Per una volta il “test” lo abbiamo condotto noi!

a cura della redazione - Foto di Paolo Dalprato

DALLA PROGETTAZIONE AL COMPONENTE FINITO

La precisione della fresatura e la flessibilità della stampa 3D si uniscono per ottenere componenti, in un “unico processo”, dedicati al mondo degli stampi. Sodick OPM 250L, proposta in Italia da Celada (www.celadagroup.com), è un’unità automatica in grado di affrontare tutte le fasi produttive, partendo dalla progettazione fino al componente finito, garantendo finiture di precisione: la polvere metallica è distribuita uniformemente e scansionata con un fascio laser per fonderla e solidificarla, mentre un utensile rotante viene utilizzato per eseguire una fresatura ad alta velocità. L’uso di un laser in fibra realizza un processo di stampa 3D ad alta velocità. Sovrapponendo gli strati lavorati si ottengono componenti finiti o particolari che non richiedono ulteriori lavorazioni.

FANTINA MOBILE MULTIOPERATIVA

Celoria (www.celoria.it) ha mostrato in BI-MU una linea composta da due macchine collegate per la lavorazione di “viti senza fine per riduttori” in grande serie. La lavorazione è suddivisa in automatico su due macchine: la prima, il tornio a fantina mobile multioperazioni FM 742, esegue la lavorazione completa della vite, compresa la chiavetta interna, mentre la seconda, la fresa filetti FR 190, esegue il filetto in tempo mascherato. La linea si autogestisce: la prima macchina si occupa della tornitura, la seconda della fresatura del filetto. L’FM 742 è dotato anche di un misuratore laser per il controllo dimensionale, con correzione automatica dell’utensile. Macchina performante, è progettata per inserirsi nel contesto della grande e media produzione.

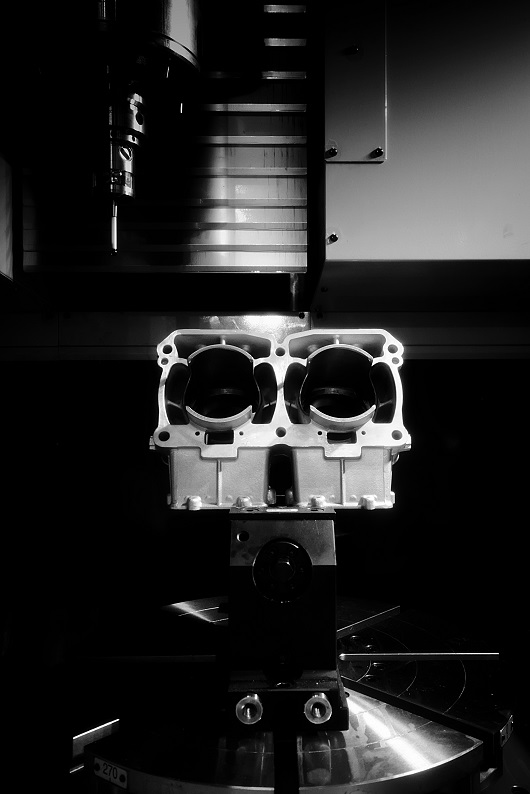

PRECISIONE SENZA COMPROMESSI

Compatte, potenti e veloci, le macchine serie 18 firmate da CHIRON-WERKE, distribuite nel nostro Paese da CHIRON Italia (www.chiron.de/it), offrono le migliore premesse per una truciolatura di elevata produttività e risultati precisi di lavorazione. In particolare, il centro di lavoro bimandrino DZ18W, ergonomico, rigido ed estremamente dinamico, di largo impiego nel comparto automotive, è equipaggiato con un sistema di cambio utensile automatico con sistema pick-up da 1 s, con 60 posti utensile HSK 63. Prevede moduli ad alta tecnologia per ogni tipologia d’impiego, al fine di garantire versatilità e flessibilità infinite, ed è dotato di un dispositivo di cambio pezzo integrato per un facile carico e scarico in tempo mascherato.

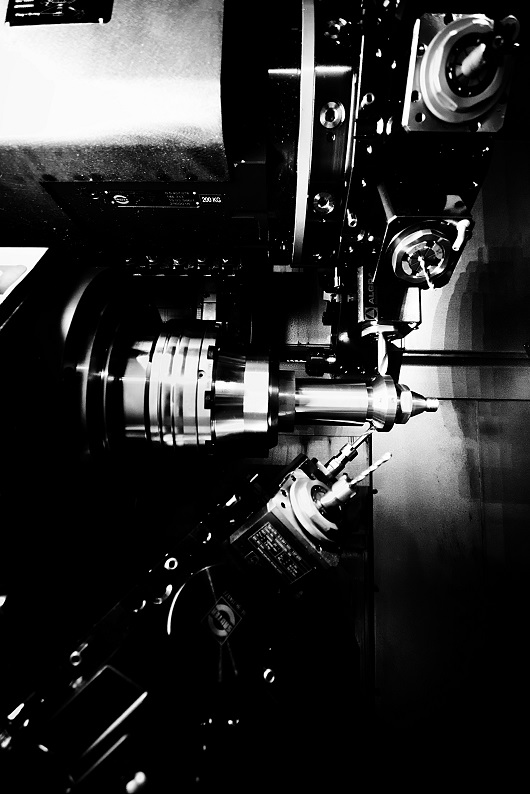

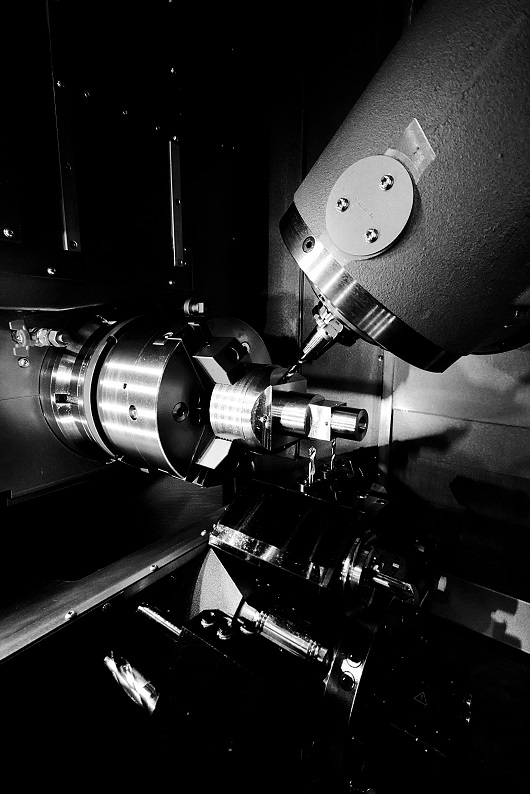

TRE TORRETTE A VENTIQUATTRO POSIZIONI

Alla BI-MU, il costruttore spagnolo CMZ, nel nostro Paese con CMZ Italia (www.cmz.com/it), ha esposto, tra le numerose proposte, anche una macchina della nota serie TX, il modello TX 66 Y3, sigla che identifica una famiglia di torni multiasse e multitasking, dotata di tre torrette portautensili a 24 posizioni, con utensili motorizzati e asse Y. La serie è principalmente fondata su due modelli, il 52 e il 66, con lunghezza di tornitura di 650 mm. Entrambi i torni possono essere forniti in diverse configurazioni che si diversificano tra loro per numero di torrette installate e, conseguentemente, per numero di assi controllati. La struttura base prevede mandrino e contromandrino, con assi C sincronizzati, utensili motorizzati e asse Y da ±40 mm.

SOLUZIONE PER LAVORAZIONI PESANTI

La lavorazione a 5 assi ad elevate prestazioni è la caratteristica distintiva della serie di successo duoBLOCK® DMG MORI (www.it.dmgmori.com) di quarta generazione. Le peculiarità della serie includono il design a elevata stabilità strutturale delle macchine universali e la massima precisione a lungo termine, con valori fino a 4 μm di posizionamento anche nella versione di serie. La nuova DMU 90 P duoBLOCK®, presentata in anteprima alla BI-MU, arricchisce la serie, ed è concepita come una macchina “a pacchetto” con elettromandrino da 52 kW e 12.000 giri/min a elevate perfomance, magazzino a catena verticale che può contenere fino a 60 utensili SK50 e adduzione refrigerante interna, per garantire prestazioni ottimali nella lavorazione pesante.

TORNITURA AD ALTO RENDIMENTO

Buona accessibilità, costi di manutenzione contenuti, facilità di utilizzo: ecco tre buoni motivi per scegliere un tornio verticale EMAG VL2 (www.emag.com). Le macchine di questa serie dal design modulare, per un ampio ventaglio di varianti, sono indicate per la produzione di piccoli e medi lotti. Le performance di questa piattaforma – il VL2 è il modello più piccolo, con un diametro massimo del mandrino di 160 mm – sono garantite dagli elementi che la compongono: corpo macchina in cemento polimerico Mineralit©, con ottime proprietà di assorbimento delle vibrazioni, automazione integrata e corsa ridotta del mandrino pick-up tra la zona di prelievo pezzo e la torretta, che assicura tempi ridotti di lavorazione.

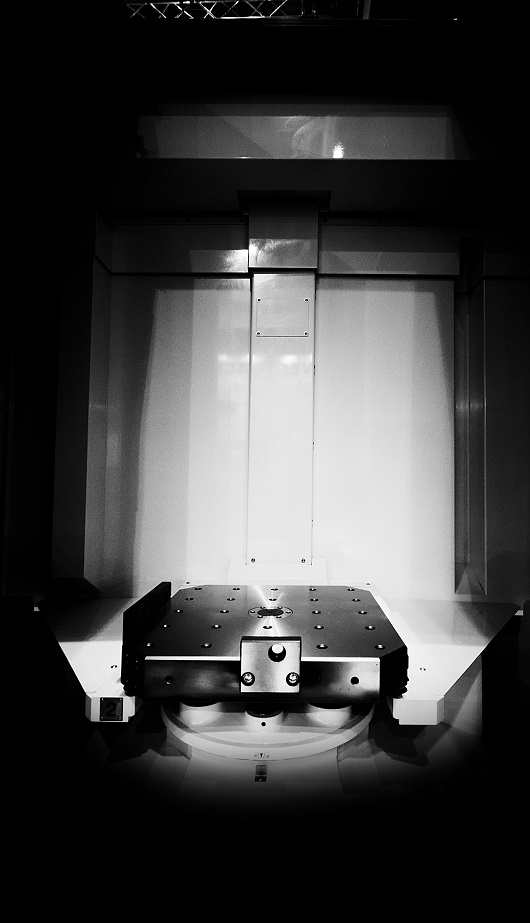

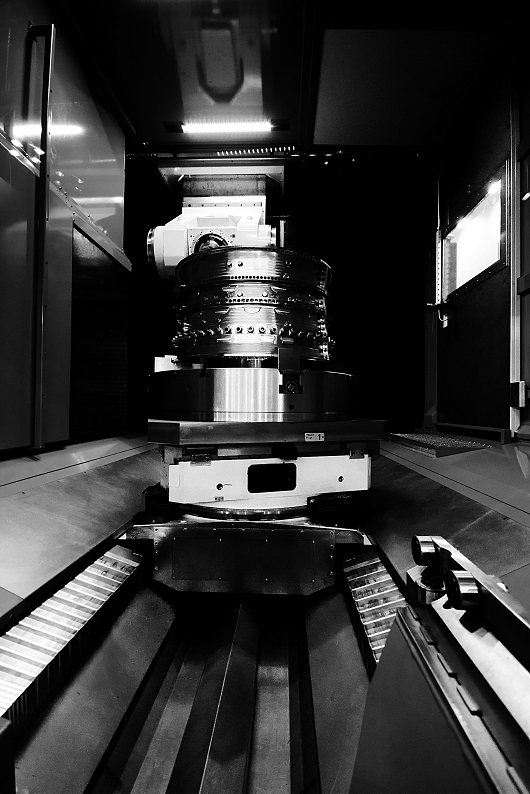

COSA C’È DIETRO AL MONTANTE

La novità di FPT Industrie (www.fptindustrie.com) si chiama KENTA, nuova fresatrice alesatrice della Casa veneta della quale, in fiera, spiccava solo la struttura del montante, la più grande colonna monoblocco con carro integrato e struttura monolitica in ghisa speciale mai costruita prima dalla società ed esposta come “simbolo” delle doti innovative e all’avanguardia che ne determinano da anni la leadership. Disponibile in due versioni, la macchina, precisa e progettata per asportazioni importanti, impiega la collaudata tecnologia brevettata LTM (Lower Trim Technology) ed è in grado di gestire lavorazioni su particolari di grandi dimensione, con corse verticali da 3.700 o 4.600 mm, trasversali da 1.800 mm e longitudinali a partire da 6.000 mm.

MANDRINO PROTETTO, INTERFACCIA TRASPARENTE

Al lavoro in BI-MU su un componente per il comparto aerospace, il centro di lavoro a 5 assi Mikron HPM 800U di GF Machining Solutions (www.gfms.com) è progettato per l’utilizzo nei campi della lavorazione completamente automatizzata e simultanea ad elevate prestazioni e può essere utilizzato sia per lavori di sgrossatura pesanti che di finitura precisi. Due le peculiarità che lo rendono unico: da un lato l’interfaccia per l’automazione trasparente, che consente di integrare la macchina in linea senza interferire con l’operatore e con la lavorazione, dall’altra un esclusivo dispositivo MSP (Machine and Splindle Protection), che offre la migliore protezione contro le collisioni.

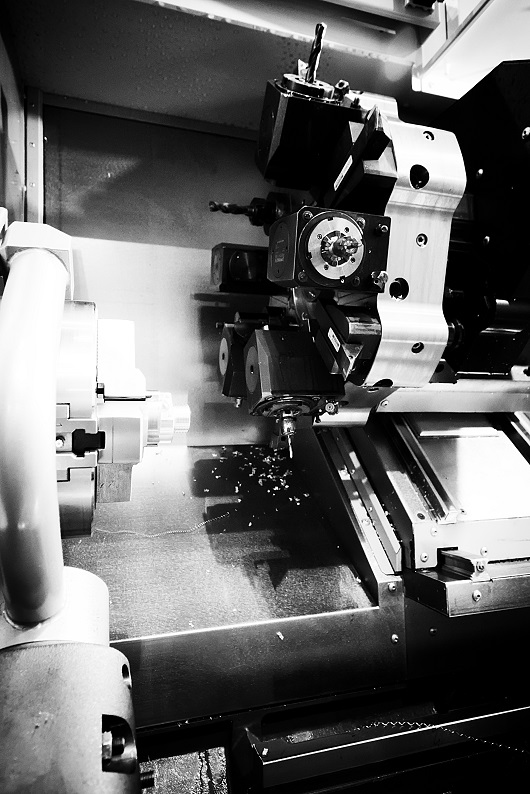

UN'INIMITABILE ASSE B

Lo SPRINT 65 completa la serie di successo di torni automatici ad alta produttività SPRINT di GILDEMEISTER Italiana (www.it.dmgmori.com). Il campo generale di impiego della serie 65 è la lavorazione completa di barre fino a un diametro di 65 mm, oppure, in alternativa, un diametro di 90 mm. Estremamente compatto, lo SPRINT 65-3T con asse B, esposto in BI-MU allo stand DMG MORI, dispone di tre torrette: quella inferiore è dotata di un asse B a controllo CN. Il campo di brandeggio dell’asse B da -23,5° fino a + 158,5° rende possibile la lavorazione di angoli negativi con utensili standard dal costo contenuto. Questa combinazione di torretta e asse B è unica nel settore di mercato delle macchine di tornitura automatiche da produzione.

ACCURATEZZA E QUALITÀ INCOMPARABILI

Massima efficienza e produttività: qualunque sia la configurazione scelta, Mycenter-HX500G di Kitamura Machinery, il centro di lavoro distribuito nel nostro Paese da GMV Macchine Utensili (www.gmvmacchine.it), assicura potenza, velocità e spazio per gestire pezzi da lavorare sempre più grandi e pesanti. Guide lineari e righe ottiche su tutti gli assi e doppie viti a ricircolo di sfere su X e Y determinano altissima precisione e rigidità necessarie per la lavorazione di acciai legati e particolari medio-grandi. Il centro dispone di velocità di avanzamento in rapido, da 60 m/min, e utilizza una tecnologia con mandrino cambio gamma ingranaggi a quattro gamme, associata a un attacco mandrino a doppio contatto per rispondere a tutti gli scenari di taglio possibili.

CENTRI BIG BORE DAL FORMATO COMPATTO

Qualsiasi officina alla ricerca di una maggiore capacità di barra, senza i requisiti di spazio di un tornio di grandi dimensioni, può equipaggiarsi con una linea completa di centri di tornitura big bore di piccolo formato di Haas Automation (www.haascnc.com) i cui ultimi arrivi sono l’ST-15 e l’ST-15Y, versione con asse Y, disponibile dal primo trimestre 2017. Quest’ultimo ospita barre con diametro fino a 63,5 mm, garantendo una capacità di taglio massima di 305 mm di diametro per 406 mm di lunghezza, con un volteggio sulla slitta trasversale di 406 mm. Il modello, che dispone anche di un mandrino secondario studiato ad hoc, aggiunge 102 mm di corsa sull’asse Y (±51 mm dalla mezzeria) per operazioni di fresatura, foratura e maschiatura disassate.

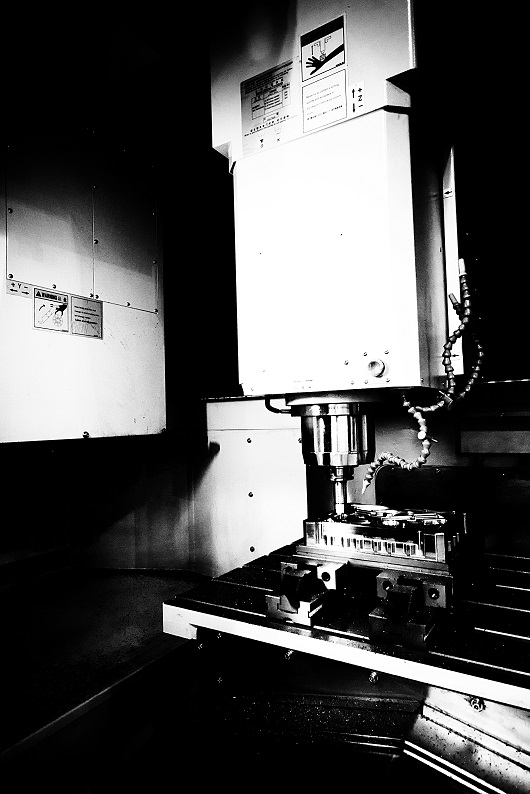

ANCHE IN VERSIONE PALLETTIZZATA

Tra le proposte HERMLE (www.herme-italia.it) allo stand della BI-MU il centro di lavoro a 5 assi C22UP, in versione pallettizzata, è risultato un esempio rappresentativo per le sue doti di precisione, dinamica e compattezza, particolarmente apprezzate dai visitatori. Con corse in X, Y e Z rispettivamente di 450, 600 e 330 mm, la versione pallettizzata è equipaggiata con una tavola rotobasculante con pallet da 320 x 320 mm o 400 x 320 mm. Il sistema di cambio pallet PW150, da 6 od 8 pallet, è collocato sul lato sinistro e lascia accessibile il fronte macchina all’operatore. Ampia la scelta di mandrini da 15.000 fino a 42.000 giri/min. I motomandrini sono inoltre dotati di un dispositivo brevettato che assorbe gli urti in caso di collisione.

INTEGRAZIONE DI COMPETENZE TECNOLOGICHE

I centri di lavoro a ponte, ad alta velocità, della serie H, proposti in BI-MU da HURCO (www.hurco.it), con marchio TAKUMI, rispondono egregiamente alle esigenze di stampisti e a quelle dei produttori del comparto automotive. Cinque i modelli disponibili in Italia, studiati per aree di lavoro da 810 x 620 mm a 1.900 x 1.300 mm, passando per i 1.050 x 700 del modello H10 in azione nello stand HURCO della scorsa BI-MU. Da sottolineare, in particolare, il design della testa che consente un movimento costante e stabile dell’asse Z: una testa più corta e leggera permette un movimento longitudinale più veloce, diminuisce la deflessione e assicura una maggiore stabilità tra guide e mandrino.

LAVORARE IN COMPLETA SICUREZZA

Il centro di lavoro verticale a 5 assi Matsuura MX-520, distribuito nel nostro Paese da International Macchine Utensili (www.imuspa.it), è progettato con una struttura di tipo RAM che assicura una piattaforma di lavoro compatta e resistente. La macchina dispone di un’apertura frontale da 800 mm che agevola l’operatività e soddisfa la ricerca di ergonomia e comfort per l’operatore. I mandrini del sistema MAXIA, disponibili da 12.000 a 20.000 giri/min, rispondono alle richieste di lavoro su una vasta gamma di materiali, dall’acciaio all’alluminio. Il centro è dotato di un sistema di protezione intelligente (Intelligent Protection System) che preserva da possibili collisioni e da conseguenti errori di programmazione.

FRESATURE AD ALTISSIMA VELOCITÀ

Il centro di fresatura Jobs LinX3 Compact (www.jobs.it) di tipo overhead gantry, con motori lineari, esposto in BI-MU, rappresenta un’eccellente soluzione per soddisfare le richieste più esigenti di fresatura in settori applicativi quali l’aerospace, l’automotive e la meccanica generale e in ambito stampi, energia e compositi. Disponibile in diverse versioni, è equipaggiabile con teste di fresatura specificatamente studiate per l’applicazione. La soluzione esposta, con assi X, Y e Z rispettivamente di 6.200, 2.950 e 1.500 mm, equipaggiata con testa Twist T3K ed elettromandrino da 15.000 giri/min, mostrava una simulazione in dry running della finitura in 5 assi di uno stampo auto con ausilio di un software per il best-fitting del pezzo.

MICROLAVORAZIONI CON SUPERFICI A SPECCHIO

Presentato in anteprima, il centro di microlavorazione iQ500 di MAKINO (www.makino.eu) assicura agli operatori del comparto automobilistico di produrre utensili per proiettori direttamente in macchina. La macchina può eseguire una fresatura affidabile e veloce così come la perforazione e la rettifica di pezzi di altissima precisione, riducendo al minimo l’usura degli utensili. In particolare, la nuova speciale tecnologia di qualità “Finitura a specchio” elimina la necessità della lucidatura manuale. Il centro permette inoltre di eseguire direttamente la lavorazione al carburo in modo facile e stabile e, grazie alla funzione “i-chopping”, rende possibile anche la sostituzione dei processi di rettifica a tecnologia pendolare.

CELLA MULTITECNOLOGICA

La cella Multi Tehnological Integrated Manufacturing, ideata da MCM (www.mcmspa.it) per la realizzazione di camme a 4/5 assi con lavorazioni di fresatura e rettifica, compensazione tridimensionale della figura utensile e tempra laser con programmazione offline e simulazione virtuale, dimostra come sia possibile racchiudere il ciclo fresatura, tempra e rettifica in un solo impianto, ottimizzando il processo. La tempra laser viene eseguita su acciai e acciai legati a medio/alto contenuto di carbonio e su ghise sferoidali ferritiche e perlitiche, con un trattamento localizzato che garantisce componenti con deformazioni minime e rugosità delle superfici trattate non modificate rispetto alle operazioni di finitura preventive.

IL PIÙ GRANDE DELLA FAMIGLIA

Il centro di tornitura PUMA 1000 di Doosan, proposto allo stand BI-MU di Overmach (www.overmach.it) che lo distribuisce nel nostro Paese, è certamente il più grande tra i torni CNC a banco inclinato prodotti dalla Casa coreana, perfetto per lavorazioni gravose su materiali tenaci. Il foro mandrino extra grande è utilizzabile, ad esempio, per applicazioni quali la lavorazione di tubi nel settore petrolifero. Il modello, infatti, è particolarmente indicato per i comparti oil & gas ed energetico. Il diametro tornibile di 1.000 mm e il passaggio barra da 500 mm, per cui è necessario scegliere autocentranti specifici, ad esempio con il cilindro pneumatico incorporato, sono sicuramente i due dati macchina più significativi.

GENERAZIONE STABILE E PRODUTTIVA

La nuova fresatrice alesatrice a montante mobile Soraluce FR-14.000 (www.soraluce.it) è un centro multitasking che offre versatilità e produttività per la lavorazione di componenti di grandi dimensioni. Adotta l’innovativo DAS System (Dynamics Active Stabiliser), vera a propria rivoluzione nel settore delle macchine utensili, costituito da un dispositivo che aumenta attivamente la rigidità dinamica della macchina, incrementando così la capacità di taglio fino al 300%, migliorando la qualità delle superfici e il rischio di chatter durante il processo di lavorazione. Il design e numerosi altri dispositivi, come il sistema di cambio teste automatico, ampliano le perfomance delle macchine serie FR e le rendono estremamente competitive.

ERGONOMICA, EFFICIENTE E SEMPLICE DA USARE

Grazie allo sviluppo e al lancio del modello G220, INDEX, rappresentata nel nostro Paese da Synergon (www.synergon.it), amplia la fortunata serie G di centri tornitura e fresatura compatti con una soluzione dal design completamente nuovo, caratterizzata da un ingombro ridotto a soli 10 m2, che risponde alle odierne esigenze del mercato, quali, ad esempio, la capacità di lavorare pezzi sempre più complessi e le minori dimensioni dei lotti. Grazie a un mandrino di fresatura motorizzato, che permette la tornitura su 5 assi, e a una torretta utensili con l’asse Y, il modello è estremamente flessibile e può potenzialmente eseguire qualsiasi lavorazione di tornitura o fresatura. Semplicità d’uso e affidabilità sono garantiti dal nuovo controllo INDEX C200 SL.

MOVIMENTI RAPIDI ED EFFICACI

Il centro di lavoro orizzontale OKK HM-5000/6300S, distribuito nel nostro Paese da Tecnor Macchine (www.tecnormacchine.it), si differenzia dal precedente modello per i rapidi da 7.500 mm/min e per un avanzamento in lavoro di 40.000 mm/min. La struttura, robusta e rigida, in particolare per la linea mandrino, consente una notevole capacità di asportazione in sgrossatura e, allo stesso tempo, finiture precise e levigate. La macchina, con corse in X, Y e Z rispettivamente di 800, 750 e 880 mm, asse C rotante da 0,001°, e tavola di lavoro di dimensioni 500 x 500 o 630 x 630 mm, con capacità di carico fino a 800 kg, è particolarmente indicata per il settore degli stampi e i comparti automotive e aerospace. Può essere utilizzata in turni non presidiati.

PEZZI FERMI, UTENSILI ROTANTI

Non sempre cambiare utensile è la soluzione più funzionale. Il centro di lavoro DS 600/200C di Trevisan Macchine Utensili (www.trevisanmachinetools.com), grazie a due attacchi portautensili sul carrello mobile, rende possibile l’esecuzione di torniture da piccoli a grandi diametri senza alcun tipo di problema. 100% “Made in Trevisan”, la macchina, che ben si adatta a diversi settori di impiego – energetico, agricolo, automotive, aerospace, navale, oil & gas – riunisce le funzioni di tornitura e fresatura e compie ogni tipo di lavorazione, quali sfacciatura, foratura e maschiatura. Infine, ecco la “rivoluzione copernicana”: sul centro Trevisan, ogni pezzo, anche il più grande, rimane fermo: è il dispositivo di tornitura che, alternando i suoi differenti utensili, gli ruota attorno.

STRUTTURA A PORTALE CON TESTA BIROTATIVA

Macchina di nuova concezione, con struttura monolitica in ghisa perlitica, la fresatrice a portale con tavola mobile ARION, proposta da ZAYER (www.zayer.com/it), abbina le doti di robustezza, affidabilità e durata nel tempo che hanno reso celebre la Casa spagnola a comportamenti più dinamici e a una maggiore precisione volumetrica e capacità di lavoro. Da notare la nuova testa birotativa a 30° disponibile per lavorazioni sottosquadra, assolutamente impensabili prima. ARION può montare teste a ingranaggi fino a 6.000 giri/min, con attacco DIN 69871 AD 50, o elettromandrino da 15.000/24.000 giri/min, con attacco HSH A63 o HSK A100. Settori tipici di utilizzo? Stampisti, automotive ed aerospace.

ELEVATE PERFORMANCE PER SVARIATE APPLICAZIONI

Nell’area dedicata ai torni, il QUICK TURN 250 MSY ha catturato l’interesse dei visitatori dello stand Yamazaki Mazak (www.mazakeu.it) in BI-MU. Centro di tornitura ad elevate performance, è dotato di una nuova torretta Mazak ed è equipaggiato con il nuovo sistema di motorizzazione diretto (senza cinghia e puleggia), con regime di rotazione fino a 10.000 giri/min. La macchina è dotata del controllo SmoothG, con funzione 3D Assist per una programmazione efficace e veloce, che permette di importare direttamente i modelli 3D, e funzione Intelligent Thermal Shield, che assicura una maggiore precisione di lavorazione. Soluzione decisamente competitiva per tornitura e fresatura, prevede allestimenti con asse Y e secondo mandrino. Tecn'è