Gli avvitatori elettrici e pneumatici, ad esempio quelli per l’assemblaggio automatizzato delle ruote dei veicoli, necessitano la rettificatura di un gran numero di alberi motori e riduttori diversi, con una lunghezza compresa tra 30 e 650 mm e un diametro compreso tra 3 e 65 mm.

In Apex Tool Group, la S31 cilindrica di Studer rettifica dal pezzo singolo alle medie serie, gli alberi di motori e riduttori per gli utensili di montaggio elettrici e pneumatici Cleco: il tutto in modo economico e flessibile.

di Konrad Mücke

Nello showroom di ATG-Apex Tool Group GmbH - ex Cooper Power Tools -, a Westhausen, in Germania, la gamma completa dei diversi utensili di montaggio del marchio Cleco è impressionante. Si tratta di utensili per avvitare, ad azionamento pneumatico ed elettrico, con cavo o a batteria, nelle versioni diritta, angolare e a pistola. Inoltre, esistono stazioni di montaggio complete, il cui sistema di controllo integrato visualizza le istruzioni di montaggio delle viti su uno schermo, fornisce i parametri necessari per l’avvitamento, li monitora e li documenta. Gli utensili di avvitamento sono utilizzati, ad esempio, nell’assemblaggio di motori a combustione ed elettrici, di carrozzerie, riduttori e centraline idrauliche nelle costruzioni automobilistiche e nell’aerospaziale, ma anche nell’assemblaggio automatizzato di ruote su veicoli.

Per soddisfare le attuali esigenze di elevata affidabilità e di processi documentati, il costruttore equipaggia gli utensili di montaggio con sensori per la misurazione delle coppie e con la trasmissione digitale dei dati via cavo o via radio (WLAN). Come riferisce Niko Schindelarz, Supervisor Machining, gli utensili di montaggio Cleco sono ritenuti da numerosi costruttori del settore di altissima qualità, robusti, durevoli e affidabili. Un contributo importante a questo risultato, afferma Schindelarz, è sicuramente l’elevato livello di integrazione verticale presso Apex Tool. Quasi tutti i componenti degli utensili di avvitatura, importanti per il loro funzionamento, sono prodotti nello stabilimento di Westhausen: principalmente sono alberi motori e riduttori, leve, valvole, camme e scatole.

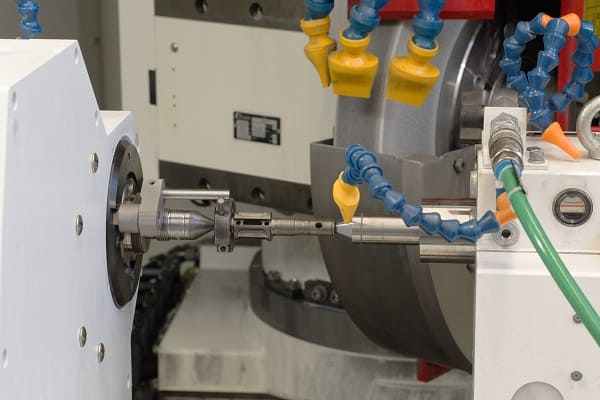

La testa portamola girevole della S31 di Studer, con due mandrini portamola separati per la rettificatura a tuffo diritta e inclinata, garantisce tempi di inattività ridotti e una lavorazione particolarmente completa degli alberi di motori e riduttori.

RICHIESTE DI AGGIORNAMENTO

“A causa dell’elevato numero di varianti e della crescente domanda di equipaggiamenti individuali, dobbiamo produrre componenti in piccole serie, e persino singoli pezzi, con un preavviso molto breve”, riferisce Johannes Mäule, Production Engineer a Westhausen. Come precisa, ciò riguarda tutte le fasi e i processi di fabbricazione: dalla tornitura alla foratura, alla fresatura, fino alla rettificatura. “È necessario rettificare i nostri alberi, in particolare quelli per motori e riduttori, con una precisione di pochi micron. Solo così possiamo assicurare il funzionamento estremamente silenzioso e la lunga durata dei nostri utensili di avvitatura”, aggiunge Schindelarz.

“Fino a pochi mesi fa, però, questo processo era ancora molto costoso. L’unica soluzione che avevamo a disposizione per la rettificatura cilindrica era una macchina consolidata che avevamo acquistato all’inizio degli anni Ottanta. Per rettificare un gran numero di alberi, lunghi da 30 a 650 mm, con diametri da 3 a 65 mm, la rettificatrice doveva essere convertita manualmente più volte, e ciò ha ostacolato una produzione flessibile e orientata alla domanda”, continua Schindelarz.

“Soprattutto, però, la soluzione era sempre più antieconomica. I tempi di allestimento di solito erano due o tre volte più lunghi dei tempi di lavorazione”, spiega Mäule. “Inoltre, le precisioni nei diametri e nella cilindricità potevano essere raggiunte solo con un certo dispendio di energie, soprattutto con alberi lunghi e sottili”, come riferisce Schindelarz.

Come continua a dire il Supervisore alle macchine: “regolazioni del genere erano riservate a tecnici esperti, esecutori delle operazioni di rettificatura da numerosi anni. Questi tecnici stanno andando - e andranno - in pensione nei prossimi anni. Ciò significa che non potremo più attingere al loro know-how. Tuttavia, la formazione delle nuove leve è oggi concentrata su aspetti diversi rispetto a qualche anno fa. Gli interventi manuali sulle macchine sono assai male accettati; l’attenzione è invece concentrata sulla programmazione e sulla parametrizzazione ottimale dei processi”, dichiara Schindelarz.

“Se c’è una rettificatrice cilindrica a cui si applica la caratteristica di universalità, questa è la Studer S31”, afferma Niko Schindelarz.

CAMBIO GENERAZIONALE

Nella situazione descritta, i Responsabili di Apex Tool hanno deciso di investire nella tecnologia più avanzata di rettificatura, come pure in altri processi di lavorazione. Ciò è dovuto al mutato ambiente tecnico che ha generato esigenze di più ampia portata in materia di macchine e impianti di produzione. Oltre a un elevato grado di flessibilità, occorreva, ad esempio, disporre delle possibilità di monitorare automaticamente i processi e di trasferire i dati di processo e produzione a una rete digitale, la smart factory.

“Possiamo inoltre essere un datore di lavoro ‘attraente’, che può invogliare i giovani talenti di cui abbiamo urgente bisogno nella nostra azienda, solo se disponiamo di una tecnologia aggiornata e orientata al futuro”, sottolinea Schindelarz.

È per questo che, dopo un’approfondita comparazione tra diverse concezioni di macchine, Schindelarz e Mäule hanno deciso di investire in una rettificatrice cilindrica universale S31 di Studer.

BREVI TEMPI DI ALLESTIMENTO

Come riferisce Schindelarz, il primo passo è stato quello di preparare con cura l’analisi dei fabbisogni per ottenere l’approvazione del budget necessario dai Responsabili Commerciali del Gruppo statunitense. “Tuttavia, siamo riusciti a dimostrare chiaramente, sulla base dei vantaggi operativi, che l’investimento iniziale, più elevato rispetto ai prodotti della concorrenza, si rivelerà rapidamente redditizio”, affermano Mäule e Schindelarz.

I tecnici della produzione di Westhausen possono ora rettificare l’intera gamma di alberi su una sola macchina. Per l’allestimento dei pezzi di lavorazione e delle mole, la rettificatrice cilindrica S31 è facilmente accessibile, nonostante le protezioni perimetrali integrali. In accordo con gli operatori delle macchine, Schindelarz elogia soprattutto l’ottima ergonomia di lavoro. Ciò significa che i tecnici della produzione di Westhausen beneficiano di tempi di messa a punto significativamente più brevi rispetto alle precedenti rettificatrici.

Anche la speciale funzione Quick-Set, disponibile solo sulle rettificatrici Studer, contribuisce in modo significativo a questo risultato. Lo riferisce Cornelius Wecht, Responsabile delle vendite nella Germania meridionale di Studer: “grazie al Quick-Set, il sistema di controllo memorizza le dimensioni esatte di tutte le mole utilizzate sulla rettificatrice. Pertanto, le mole che sono già state utilizzate più volte, e sottoposte a ripetute operazioni di ravvivatura, possono essere riallestite a breve termine e riutilizzate senza ritardi. Il sistema di controllo conosce le dimensioni esatte, dopo la sostituzione della mola, e quindi non è più necessario misurarla o addirittura ravvivarla sulla macchina”.

I rettificatori alla Westhausen considerano un ulteriore vantaggio la possibilità di ravvivare le mole profilate direttamente sulla rettificatrice cilindrica. Il software StuderDress elabora i cicli opportuni a tal scopo. Vengono utilizzati per la ravvivatura rotativa solo delle geometrie richieste sulle mole profilate. Come conferma Schindelarz, ciò riduce i tempi di allestimento e i tempi non produttivi. D’altra parte, garantisce una maggiore precisione e migliori superfici dei componenti rettificati.

“Il database completo di StuderTechnology Integrated fornisce anche al rettificatore inesperto tutti i parametri per essere in grado di rettificare correttamente con la precisione e la qualità superficiale desiderate sin dal primo momento”, dichiara Cornelius Wecht.

PROGRAMMAZIONE IN OFFICINA

Per Schindelarz, anche il concetto di controllo della rettificatrice cilindrica S31 offre vantaggi eccezionali. Come sottolinea, l’interfaccia utente è molto intuitiva. Gli operatori e i programmatori sono guidati in modo chiaro attraverso i campi di immissione con grafici e dialoghi. Inoltre, l’unità di comando dispone di un database con tutti i parametri necessari per la rettificatura. “Noi la chiamiamo StuderTechnology Integrated”, spiega al proposito Wecht. “In base alle geometrie del pezzo e alle precisioni e qualità superficiali richieste, l’operatore della macchina seleziona i parametri suggeriti dal software. Grazie a essi, la rettificatrice cilindrica ottiene ogni volta un risultato di rettificatura utilizzabile. In qualsiasi momento, il rettificatore esperto può regolare i parametri preimpostati ottimizzando in tal modo il processo di rettifica”.

“Questo rende l’S31 ideale per la pratica in officina. All’insegna della flessibilità, ogni operaio qualificato nella lavorazione ad asportazione di truciolo può lavorare anche sulla rettificatrice cilindrica. Non è necessaria una conoscenza particolare della rettificatura. Questo ci offre la massima flessibilità”, sostiene Schindelarz.

UNIVERSALE, GRAZIE ALL’ASSE B

La rettificatrice cilindrica S31, installata in Apex Tool Group, a Westhausen, dispone di una testa portamola dotata di un asse B. La testa portamola può essere ruotata in passi di 1°. Sono montati due azionamenti del mandrino, ciascuno con una mola per la rettificatura a tuffo, diritta e inclinata. Ciò contribuisce anche a ridurre i tempi di allestimento e a garantire la massima flessibilità. “In un unico processo, possiamo eseguire la rettificatura a tuffo, diritta e inclinata, su un solo pezzo, senza alcun intervento di allestimento. Ciò significa che quasi tutti i componenti possono essere completamente finiti in macchina con un’unica operazione di serraggio”, spiega Schindelarz, sottolineando i vantaggi dell’asse B. “Con l’equipaggiamento che abbiamo adottato, la rettificatrice cilindrica S31 merita pienamente l’attributo ‘universale’. Se c’è una rettificatrice cilindrica cui si può applicare la caratteristica di universalità, questa è la Studer S31”. Dopo quasi cinque mesi, la rettificatrice cilindrica S31 installata a Westhausen ha dimostrato di soddisfare le molteplici esigenze dei costruttori di utensili, sotto ogni aspetto.

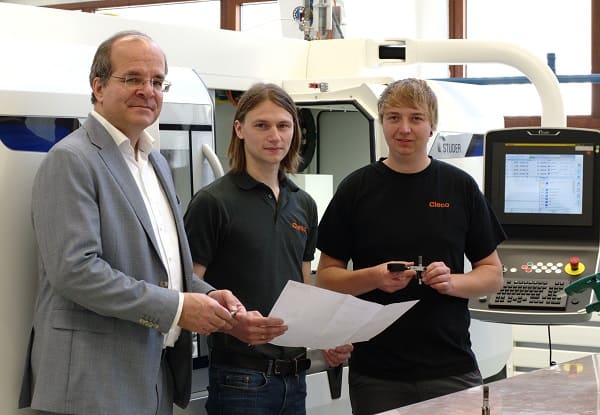

La rettificatrice cilindrica universale S31 di Studer ha convinto i tecnici della produzione di Apex Tool Group anche per la buona ergonomia di lavoro, l’interfaccia utente e di programmazione aggiornata e l’elevata flessibilità, grazie ai brevi tempi di messa a punto.

CONSULENZA E ASSISTENZA ESEMPLARI

Mäule cita un altro aspetto importante degli investimenti in impianti di produzione: “per una tecnologia speciale come la rettificatura, i tecnici della produzione vantano solitamente solo competenze generali. Ciò riguarda soprattutto le dotazioni di accessori innovativi delle macchine e i loro vantaggi specifici in relazione alle esigenze individuali”. Come aggiunge Schindelarz, all’inizio, la ricerca di una tecnologia di rettificatura in linea con i tempi non è stata così semplice.

“Ma gli specialisti di Studer ci hanno fornito una consulenza molto dettagliata e, soprattutto, aperta e onesta. Insieme siamo riusciti a trovare la configurazione ottimale della rettificatrice cilindrica in pochi passaggi”, continua Schindelarz. “Ci hanno comunque dato la fiducia necessaria per investire con sicurezza nella costosa rettificatrice cilindrica S31”.

“Per noi era importante anche che l’assistenza e i consulenti tecnici fossero rappresentati a livello regionale e potessero consigliarci e assisterci direttamente nella fabbricazione in tempi brevi. È questo l’unico modo per garantire che l’investimento attuale e futuro nella S31 si riveli redditizio nel lungo periodo”, conclude Schindelarz. “Studer, con i suoi specialisti e la sua rettificatrice cilindrica universale S31, ha soddisfatto tutti i criteri stabiliti”. ©TECNeLaB

Soddisfatti sotto ogni profilo per aver operato il giusto investimento in una tecnologia di produzione universale e altamente flessibile con la S31, da sinistra a destra: Cornelius Wecht, Responsabile delle vendite nella Germania meridionale di Studer, Niko Schindelarz, Supervisor Machining, un programmatore e operatore di macchine presso Apex Tool Group.