Foto ©Danobat IRD

Oltre 900 imprese aderiscono alla 31.BI-MU, il 19% in più rispetto alla scorsa edizione; 343 di queste sono estere, e provengono da 24 Paesi diversi. Numeri positivi per una manifestazione chi si prepara a ricevere oltre 70.000 visitatori. Anche la superficie espositiva totale risulta in aumento: il 12% in più. Una crescita rilevante che segue l’andamento del mercato italiano, arrivato al top del valore di consumo. Il dato più significativo per la mostra arriva però da iscrizioni di nuovi espositori, che rappresentano il 27% del totale. Numeri che dimostrano come la scommessa degli organizzatori, che hanno ampliato il repertorio tecnologico della fiera, “aprendo” al mondo del Digital Manufacturing e delle tecnologie abilitanti, oltre che della consulenza, abbia intercettato l’interesse dei nuovi player del manifatturiero, e non solo, che hanno risposto numerosi.

A cura della redazione di TECN’È

Migliaia di soluzioni sono al centro dell’attenzione alla 31.BI-MU, in scena dal 9 al 13 ottobre, a fieramilano Rho, che offre uno spaccato di quanto il mercato delle macchine utensili, robot, automazione, e tecnologie abilitanti offre per competere. Considerando che tutti i numeri citatii sono riferiti al mese di giugno 2018, rispetto a quelli del giugno 2016, si può affermare che la nuova interpretazione della BI-MU trova il pieno apprezzamento delle imprese appartenenti sia ai settori tradizionalmente presenti in fiera sia ai nuovi settori, quali quello dell’IoT, esposto nell’area “FabbricaFutura”, e della consulenza, presente in quella “Box Consulting”. Patrocinata da SIRI, è poi presente “Robot-Planet”, sito d’innovazione dedicato a robot, industriali e collaborativi, integratori e sistemi di automazione. Tra le novità anche “BI-MU Startupper”, dedicata ai giovani innovatori e alle neo-imprese impegnate nello sviluppo di prodotti e progetti legati al mondo dei sistemi di produzione e della lavorazione del metallo, un ambito che consente a BI-MU di trasformarsi in un laboratorio di confronto tra consolidati modelli industriali e nuove visioni di business. A queste aree vanno aggiunte: “Club Tecnologie Additive” curato da AITA, Associazione Italiana Tecnologie Additive; l’area “Potenza Fluida” che mette in mostra il meglio dei sistemi e componenti per la trasmissione di potenza meccanica e fluidodinamica; il “Focus meccatronica”, organizzato in collaborazione con AIdAM e IMVG; il “Il mondo della finitura delle superfici”, patrocinato da ANVER, Associazione verniciatori industriali e dedicato alla più qualificata offerta di macchine e sistemi per la finitura e il trattamento delle superfici.

Alla nutrita presenza espositiva, la 31.BI-MU, per la prima volta, abbina l’aspetto culturale, sviluppato non solo con il “classico” cartellone di convegni, ma arricchito da eventi collaterali che animano “BI-MUpiù”. Nell’arena allestita nel padiglione 13, sono proposti, per tutti i giorni della manifestazione, incontri, confronti a due, performance, approfondimenti a cura degli organizzatori e degli espositori. Il calendario degli eventi è disponibile sul sito www.bimu.it. Al di là di ogni considerazione, il nostro Paese ha necessità di un evento come la BI-MU e non può prescindere da una manifestazione dove le macchine utensili diventano protagoniste. Di seguito, alcune soluzioni esposte in fiera!

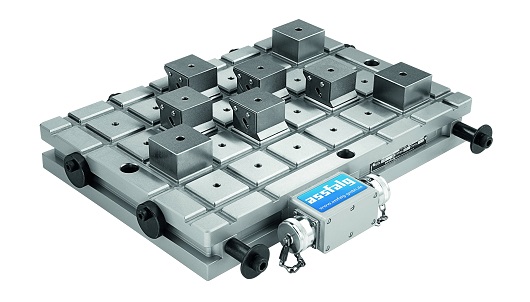

SISTEMI DI SOLLEVAMENTO ELETTROPERMANENTI

L’uso di un sistema composto da piani magnetici in grado di trattenere pezzi ferromagnetici tramite forze magnetiche, anziché attraverso sistemi meccanici, quali morse, staffe e pinze, rende l’idea di quanto questa tecnica di fissaggio sia davvero unica nel suo genere. Proprio per questo motivo, l’azienda Attrezzature AGINT di Cesano Boscone, in provincia di Milano (www.agint.com), che si occupa da sempre di sistemi per la presa del pezzo, ha selezionato nell’ultimo anno l’azienda Assfalg (www.assfalg-metall.de) tra i migliori partner tedeschi. I vantaggi di questi piani magnetici, oltre all’estrema libertà di lavorazione, in contemporanea sui cinque lati del pezzo, è che sono tutti senza resina superficiale e, quindi, hanno una durata superiore. La società propone, inoltre, un modello con cave a T, brevettato, che coniuga la possibilità di bloccare materiali ferrosi, grazie al magnetismo, e materiali non ferrosi, grazie alle cave. I modelli disponibili della linea Assfalg, distribuiti da Attrezzature AGINT, sono i piani magnetici a leva e i piani magnetici elettropermanenti. In ultimo, ma non per importanza, non va dimenticato che la linea si compone di sollevatori manuali, sollevatori a batteria, angolari magnetici e traverse.

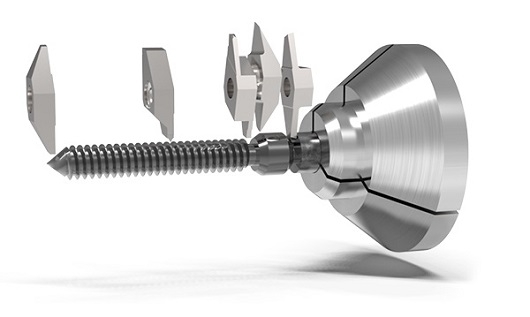

MANDRINI ERMETICI CON PASSAGGIO BARRA

Dopo il notevole successo dei mandrini AP e NT ermetici, senza passaggio barra, nei processi di alta produzione di particolari con bloccaggio radiale, senza staffaggio attivo, il mercato ha richiesto dei mandrini con caratteristiche simili, ma con passaggio barra. Per soddisfare questa necessità, SMW-Autoblok (www.swmautoblok.it) ha disegnato e realizzato i mandrini tipo BP, con caratteristiche simili, ma con passaggio barra. La serie presenta tutte le caratteristiche dei mandrini “proofline”: lubrificazione costante e protezione dalla penetrazione di refrigerante, trucioli e calamina; forza di serraggio costante per una qualità costante del processo produttivo; bassa manutenzione; massima produttività, grazie agli intervalli di manutenzione prolungati; ecologia assicurata, grazie al minor uso di grasso e all’assenza di dispersione di grasso nel refrigerante; lunga vita operativa ad alta precisione. Come i mandrini della serie “proofline” sono: ideali per lavorazioni in ambienti ostili a causa di liquidi e polveri o per lavorazioni con refrigerante ad alta pressione, senza contare che sono economicamente redditizi, grazie alla vita operativa di 5-10 volte superiore rispetto a un mandrino non ermetico.

A queste doti si aggiungono le caratteristiche specifiche dei modelli della serie BP quali: passaggio barra come i mandrini standard non ermetici serie BH; accoppiamento ideale con i cilindri tipo VNK, con gli stessi passaggi barra; corpo disegnato per altissima rigidità e limitata deformazione durante bloccaggio e rotazione; manicotto anulare e piano inclinato sulla parte centrale della guida della griffa, al fine di garantire il massimo di guida delle griffe nel corpo e e garantire il massimo di rigidità; assenza di compensazione della forza centrifuga, con la capacità di operare comunque ad alte velocità, grazie a griffe base molto leggere. Disponibili nei diametri 220, 260 e 320 mm, sono proposti nella versione con griffe base dentellate BP-D (pollici) o BP-M (metriche), con grande flessibilità d’uso nel bloccaggio di pezzi di piccolo diametro (alberi) grazie a segmenti di pinze fissati nella parte centrale della griffa, e nel bloccaggio di pezzi di grande diametro (flangiame), grazie a morsetti montati tradizionalmente. La versione con griffe a incastro a croce BP-C è indicata per velocità superiori, grazie a griffe più leggere e meno soggette a forza centrifuga. Il mandrino BP apporta quindi tutti i vantaggi dei mandrini ermetici serie “proofline” anche ai mandrini standard con passaggio barra, permettendo anche sulle macchine ad uso generalizzato di utilizzare finalmente un sistema di presa pezzo di ultima generazione.

TESTE CON DISPLAY DIGITALE, REGOLATE DA APP

In un mondo sempre più orientato verso la fabbrica digitale e connessa, BIG KAISER (www.bigkaiser.com) ha reso disponibile una gamma di utensili e soluzioni per lavorazioni meccaniche di altissima qualità e precisione, che permettono di realizzare compiutamente le direttive di Industry 4.0. Tra questi le teste di barenatura EWE, con display digitale per la lettura diretta della misura, con connettività wireless, che si connettono all’applicazione di BIG KAISER per smartphone e tablet, semplificando così il controllo e la gestione delle teste durante le fasi di montaggio degli utensili, e di lavorazione, senza che sia necessario smontare la testa dalla macchina per regolarla. Oltre a essere in grado di identificare le modifiche apportate al diametro di taglio, la App supporta nella scelta dei parametri più idonei per ciascun utensile e registra lo storico delle regolazioni effettuate su tutti gli utensili sincronizzati. Le teste EWE permettono d’eseguire fori di precisione di diametro 2-152 mm, raggiungendo una velocità di 14.000 giri/min, con sbilanciamento ottimizzato e utensile in posizione centrale. Il display digitale LCD visualizza i valori con una risoluzione di 0,001 mm sul diametro, assicurando la miglior lettura della misura impostata (assoluta): è provvisto di una funzione di spegnimento automatico che salva sempre l’ultimo valore mostrato, con una durata della batteria ottimizzata.

TORNIO VERTICALE MADE IN ITALY

Il tornio verticale Power Turn è costruito da CAMU (www.camuitaly.com) interamente made in Italy. La struttura della macchina è interamente in acciaio elettrosaldato, progettata con software di ultima generazione. Le dimensioni dei modelli della nuova serie possono essere personalizzate. Nella costruzione dei torni Power Turn, CAMU introduce soluzioni tecniche innovative, per aumentare rigidità e precisione nella lavorazione, utilizza materiali di primarie marche e assembla le strutture artigianalmente, fino al collaudo interno, al fine di garantire l’affidabilità nel tempo e le migliori performance in produzione. I carter delle macchine sono progettati con particolare cura, non solo per dar vita a torni accattivanti dal punto di vista estetico, ma anche per proteggere tutta la componentistica interna, garantendo un’ottimale sicurezza all’operatore, pur mantenendo la comodità di impiego della stessa.

CENTRO DI LAVORO CON TAVOLA ROTOBASCULANTE

Da sempre protagonista nella fresatura di precisione e nel mondo degli stampi, C.B.Ferrari (www.cbferrari.com) ha deciso di introdurre nel mercato un nuovo centro di lavoro a portale, con una tavola rotobasculante di grandi dimensioni. Grazie alle sue generose corse – 1.040 mm per l’asse longitudinale, 1.270 mm per quello trasversale e 820 mm per l’asse verticale –, alla sua precisione e alla sua elevata dinamica nei movimenti di lavoro, il nuovo centro di lavoro DU2300 a portale, con tavola mobile, è particolarmente indicato per la semifinitura e la finitura di stampi e per la lavorazione di particolari meccanici complessi. Sulla struttura a portale, totalmente in ghisa, è applicato un elettromandrino con due possibili tipologie di motorizzazione: a 16.000 giri/min, con 33 kW di potenza e 105/140 Nm di coppia, o a 20.000 giri/min, con 28 kW di potenza e 68/83 Nm di coppia, con coni di attacco HSK A63 o ISO 40. Sopra la tavola base è applicata una tavola rotobasculante a 2 assi, con inclinazione -45° + 110°, con una piattaforma di diametro 800 mm e una portata massima di 1.500 kg. La macchina prevede un magazzino standard a 48 posizioni, con braccio di scambio, implementabile fino a 120 posti, e può essere governata da un CNC HEIDENHAIN TNC640 o Siemens Sinumerik 840D sl.

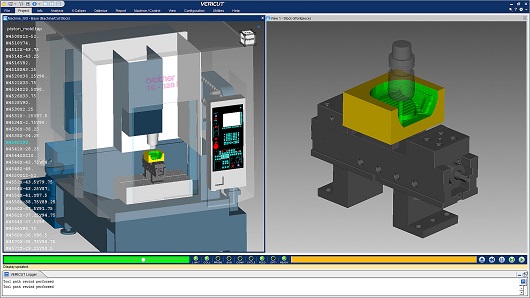

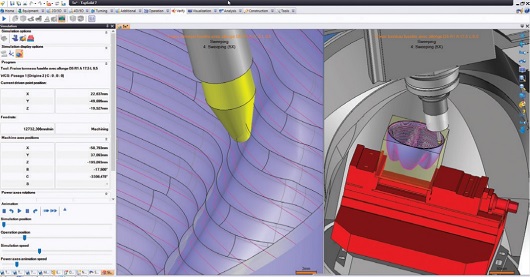

SIMULATI AL PC PRIMA DI PASSARE IN PRODUZIONE

Software house californiana, CGTech (www.cgtech.it), fin dal 1988 sviluppa il software di simulazione VERICUT® per macchine utensili CNC, soluzione che permette di lavorare i pezzi a computer prima di passare alla produzione reale, così da eliminare errori che potrebbero danneggiare grezzo, utensili, attrezzatura e macchina. L’ottimizzazione degli avanzamenti, senza alterazione della traiettoria CAM, rende i programmi più veloci ed efficienti. Il modello, come lavorato, può essere analizzato in VERICUT® in qualsiasi fase della lavorazione.

Tra le novità della versione 8.2, l’interfaccia utente modernizzata grazie all’HUD, Head-Up Display (visore a sovrimpressione): il programma NC o le informazioni di stato sono visualizzabili in trasparenza all’interno delle finestre di lavoro, ora molto più ampie. L’ottimizzazione degli avanzamenti con il modulo “Force” è disponibile anche per la tornitura. È ora disponibile anche il nuovo modulo “Force Calibration” per generare i file dei materiali con i risultati di test al dinamometro, da utilizzare in “Force”. Il modulo include un DOE, Design of Experiment planner, convalida i dati e visualizza statistiche. Previsto anche un “Modulo Additive” con maggiore realismo della simulazione, al fine di migliorare la verifica del processo additivo, con notifiche in caso di punto focale del laser troppo lontano dalla superficie del pezzo, condizioni di sporgenza eccessiva e/o eccesso di materiale depositato in corrispondenza di angoli e sovrapposizioni.

UN CAM COMPLETAMENTE RINNOVATO

RhinoNC, il CAM per la gestione delle lavorazioni meccaniche completamente integrato in Rhinoceros, già presente da qualche anno sul mercato, è stato radicalmente rinnovato. CIMsystem (www.cimsystem.com) ha dato vita a un’applicazione in grado di mostrare all’utilizzatore esclusivamente i comandi e i parametri che servono, nascondendo tutti quelli che non vengono mai utilizzati o modificati. Per venire incontro alle esigenze dei clienti, l’interfaccia di RhinoNC può essere personalizzata dall’utilizzatore dinamicamente, in tempo reale, in modo da ottenere delle finestre di inserimento parametri estremamente efficaci, chiare e semplici, eliminando maschere complicate e inutili all’operatore.

La linea filosofica intrapresa da CIMsystem segue due principi assoluti: semplicità e chiarezza. Una barra principale mostra poche icone con cui è possibile gestire al meglio tutte le molteplici funzionalità del software, senza riempire lo spazio lasciato all’oggetto da realizzare. La parte gestionale delle lavorazioni generate in RhinoNC vengono inserite direttamente in una Tab di Rhinoceros, attraverso un albero delle lavorazioni nuovo e completamente ridisegnato, anch’esso personalizzabile. Oltre alla rivoluzione nell’aspetto del software, però, bisogna precisare che anche il “cuore tecnologico” è stato modificato e ampliato di nuove funzionalità. Il nuovo progetto RhinoNC di CIMsystem è in continuo divenire in quanto obiettivo della Compagnia è quello di sviluppare moduli nuovi da aggiungere, dando vita a una suite software sempre più completa.

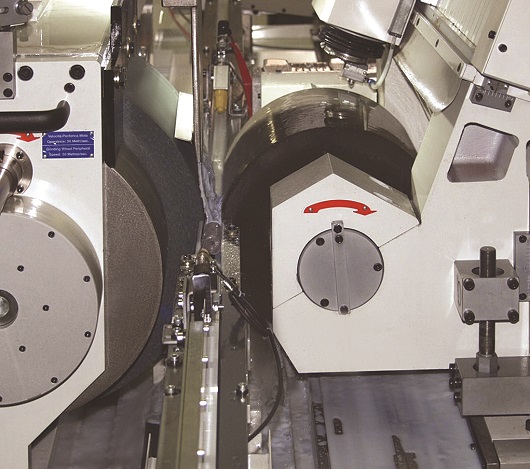

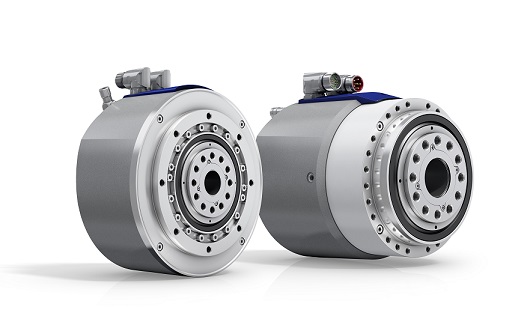

TRIPLA PROPOSTA PER LA RETTIFICATURA

Tre le proposte DANOBAT (www.danobatgroup.com/es) nel campo delle rettificatrici con basamento in granito naturale. DANOBAT LG è una macchina cilindrica per esterni, efficiente, produttiva e ultraprecisa, che offre un alto grado di personalizzazione e garantisce un’eccellente produttività. La gamma LG, con distanza punte da 200 a 1.000 mm è stata sviluppata per la produzione di pezzi complessi come componenti idraulici di precisione, ingranaggi per il comparto automotive, iniettori diesel, utensili da taglio, nonché camme o pezzi con diametri eccentrici. Il basamento in granito naturale, insieme ai motori lineari sugli assi principali di lavorazione garantiscono straordinari livelli di precisione. La torretta della testa portamola, per mole di diametro 500 mm, è azionata dall’asse B continuo, con motore integrato torque, e offre un’ampia gamma di configurazioni. Tutti gli elettromandrini sono raffreddati a liquido, possono raggiungere la velocità di 120 m/s per l’utilizzo di mole CBN o una velocità fino a 60 m/s per le lavorazioni con mole convenzionali. Sulla stessa unità, asse B, possono essere montati vari accessori quali stazioni di misurazioni laser post process o gruppi di superfinitura. Molteplici fli accessori in opzione, come l’unità di misura in process, lunette automatiche a CNC per il supporto pezzi, unità di diamantatura a disco, unità di compensazione automatica della distanza punte. La gamma LG-1000 incorpora anche un software personalizzato user friendly, chiamato DANOBAT DoGrind, sviluppato internamente dal Dipartimento di ingegneria dell’azienda. Le macchine possono essere dotate di sistemi di carico e scarico automatico dei pezzi.

La serie IRD di rettificatrici per interni ed esterni DANOBAT-OVERBECK è composta da due modelli ad alta precisione per rettifica interna, esterna, raggi, spallamenti, sfere figure non tonde, utensili. Il massimo diametro interno della rettifica è di 200 mm, con lunghezza pezzo da lavorare fino 400 mm e peso massimo del pezzo variabile da 70 a 170 kg in funzione delle applicazioni. Il basamento è in granito naturale, a garanzia della massima stabilità termica, il design macchina è ergonomico, compatto e permette accessibilità in totale sicurezza. Gli assi principali di lavoro sono azionati da motori lineari che assicurano la massima precisione e minima necessità di manutenzione. La testa portapezzo, con mandrino ad azionamento diretto, è dotata di asse B integrato, azionato con motore torque, il campo di orientamento è +95º/-15º. La torretta portamole consente di montare fino a quattro mandrini di rettifica più sonda di misurazione. I mandrini portamola possono essere ad alta frequenza o con trasmissione a cinghia. Il software DANOBAT OVERBECK permette una facile ed efficiente conduzione macchina, grazie a un’ampia libreria di cicli di rettifica e diamantatura. Il software gestisce l’interpolazione a 3 assi per consentire la rettifica di raggi complessi. Tutte le macchine possono essere dotate di sistemi automatici di carico e scarico pezzi.

Infine, la rettificatrice senza centri DANOBAT ESTARTA-650 rappresenta una soluzione completamente nuova, caratterizzata dall’essere una delle rettificatrici con queste caratteristiche più rigide sul mercato. ESTARTA-650 è stata progettata per soddisfare le attuali più severe esigenze di produzione ad alta velocità, allo scopo di migliorare significativamente i tempi di ciclo e massimizzare il rendimento. I principali vantaggi sono la sua altissima precisione, un aumento del 30% della produttività e una grande rigidità. La macchina può raggiungere velocità di lavorazione fino a 120 m/s con mole CBN nel throughput, riducendo al minimo la generazione di vibrazioni, grazie anche al supporto innovativo progettato sulla tesa portamola conduttrice e al sistema di smorzamento nelle guide delle teste portamola operatrice e conduttrice. Questa caratteristica – lavorare a grandi velocità con il massimo assorbimento delle vibrazioni – è una caratteristica chiave per eseguire con successo processi di rettifica molto impegnativi. La rettificatrice è dotata di basamento in granito naturale, motori lineari per la movimentazione delle unità di diamantatura, guide di scorrimento assi a rulli ad azionamento diretto che garantiscono massima sensibilità, precisione ed ecocompatibilità, in quanto è stato eliminato l’impianto idraulico, ridotti gli interventi di manutenzione e il consumo d’energia. Tutte le esigenze di automatizzazione dei processi di lavorazione sono soddisfatte con avanzati sistemi di carico e scarico automatico dei pezzi, sia a portale integrato che mediante robot, il tutto progettato da DANOBAT. Sono inoltre disponibili diversi sistemi di misura a contatto e ottici.

PRODUZIONE RIVOLUZIONARIA STRATO SU STRATO

Tra le macchine esposte alla 31.BI-MU da DMG MORI (www.dmgmori.com), i riflettori sono puntati sulla LASERTEC 30 SLM, soluzione che espande la gamma di macchine dedicate all’Additive Manufacturing del Gruppo, al fine di includere il metodo del letto in polvere mediante fusione laser selettiva. Sul mercato dei sistemi additivi per la fusione laser selettiva, LASERTEC SLM convince per l’elevato livello di affidabilità ed efficienza del processo. Il processo con letto di polvere prevede la stesura di un sottile strato di polvere su una piattaforma ribassabile e la successiva fusione delle aree programmate di tale strato mediante fascio laser continuo. Dopo che sono state trattate tutte le aree del primo strato di polvere, la piattaforma si abbassa dello spessore di strato richiesto, compreso tra 20 e 100 µm. Il processo viene poi ripetuto fino alla completa realizzazione del pezzo.

DMG MORI introduce anche CELOS SLM, una soluzione software completa offerta da un unico fornitore e dotata di interfaccia utente standard per la programmazione CAM e il controllo della macchina. Grazie all’interfaccia utente dedicata e standardizzata, è possibile programmare in brevissimo tempo i pezzi da eseguire – senza limiti di complessità – e inviare subito i dati in macchina. È anche possibile eseguire delle piccole modifiche con lo stesso comfort operativo, anche direttamente sul controllo della macchina.

LAVORAZIONI A 5 ASSI IN CONTINUO AD ALTO LIVELLO

Grazie alla competenza acquisita dalle sue filiali italiane nel settore fresatura, EMCO (www.emco-world.com/it) ha saputo dare il giusto rilievo alla serie UMILL: un passo avanti per questa gamma di fresatrici a 5 assi in continuo è la realizzazione del centro di lavoro verticale UMILL 750. La struttura è una combinazione ottimale di ghisa e acciaio elettrosaldato. Sostenute da guide a rulli, taglia 45 mm, e motori ad azionamento diretto negli assi X e Y, e da un motore ad azionamento diretto sull’asse Z, le ampie corse in X, Y e Z, da 750, 610, e 500 mm, consentono la fresatura di pezzi con misure massime pari a 530 x 530 x 417 mm, in lotti di varie dimensioni. Grazie al supporto frontale della tavola, è possibile lavorare pezzi con peso fino a 400 kg. La configurazione base prevede poi un elettromandrino raffreddato a liquido, con velocità massima di 15.000 giri/min. Grazie a un magazzino utensili da 40 posizioni, HSK A63, è possibile completare processi di lavoro complessi in modo semplice ed efficace. In opzione è previsto un magazzino da 60 posizioni e tale numero può essere ulteriormente aumentato. UMILL 750 è equipaggiata con i più moderni sistemi CNC Siemens Sinumerik 840D sl e HEIDENHAIN TNC640. Il controllo è montato su un pannello che può essere girato o inclinato creando così condizioni di lavoro ottimali per l’operatore.

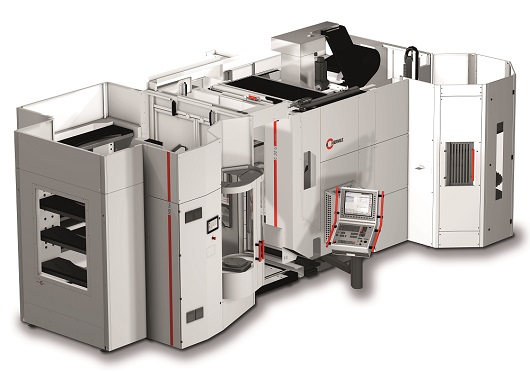

CARICATORE DI PALLET PER CENTRI DI LAVORO

I caricatori Leonardo di EROWA (www.erowa.com) sono una linea di prodotti speciali sviluppata in collaborazione con i costruttori di macchine. Per i centri di lavoro, il caricatore Leonardo, in combinazione con i sistemi punto zero EROWA, diventa la soluzione d’automazione produttiva e coordinata in modo ottimale per caricare la macchina. EROWA Leonardo è un dispositivo di movimentazione pallet multilivello. Per garantire che il caricatore di pallet Leonardo si adatti perfettamente alla macchina sono previste varie combinazioni possibili. In collaborazione con il costruttore della macchina viene elaborata la configurazione ottimale, per poi poterla proporre di serie. Il magazzino pallet rimane aperto ed è configurabile in base alle esigenze del cliente.

EROWA Leonardo serve una macchina, ma è previsto per l’asservimento di due centri di lavoro con dimensioni pallet che vanno dall’ITS148 fino a una dimensione di 500 x 500 mm. Munito di cambio pinza, permette il mix di pallet nel magazzino. Occupa una superficie di 2 x 2 m e può contenere, ad esempio, 32 pallet EROWA UPC da 320 x 320 mm. È disponibile anche una stazione di carico che, con le sue posizioni girevoli, permette la preparazione pezzo a bordo caricatore e che gestisce poi l’assegnazione posti in magazzino. Il manipolatore scorre tra i due magazzini e grazie al suo braccio telescopico raggiunge il centro tavola del centro di lavoro. La corsa dell’asse X è di ben 1.600 mm, con peso trasportabile di 80 kg. La gestione del caricatore si effettua attraverso un Pad touchscreen da 10”, dove vengono inseriti i dati principali del pallet che si sta introducendo nel sistema. Il piccolo gestionale si fa carico di posizionare i pallet nel magazzino. Il Pad serve anche da interfaccia operatore per tutti i movimenti manuali, qualora fossero necessari, e permette anche la visualizzazione dello stato macchina, assicurando una visione generale del sistema. Le interfacce di comunicazioni macchina-caricatore disponibili sono varie e aperte, dalla tecnologia Ethernet a Profibus.

IL GATEWAY IoT PER L’INTELLIGENT EDGE

Il ReliaGATE 10-12 è un Edge Gateway IoT multiservice progettato e certificato da Eurotech (www.eurotech.com/it) per applicazioni embedded in ambito industriale: compatto e robusto, è in grado di garantire performance affidabili in condizioni ambientali difficili. Grazie al modem LTE integrato, può fornire opzioni avanzate di connettività cellulare, a cui si aggiungono WiFi, BLE e Fast Ethernet per comunicare con sensori e altri dispositivi sul campo. Queste opzioni sono estensibili tramite moduli d’espansione, tra cui il ReliaLORA 10-12, che permette la creazione di reti LPWAN LoRa industriali, e il ReliaIO 10-12, che espande le interfacce I/O analogiche e digitali del Gateway. Quest’ultimo permette il controllo remoto dei dispositivi sul campo, lo sviluppo di applicazioni di Edge Computing e l’integrazione con gli applicativi aziendali, grazie a Everyware IoT, la piattaforma IoT di Eurotech. Grazie alle tecnologie cloud, Everyware IoT consente di effettuare analitiche in real time o di immagazzinare i dati, per accedervi in un secondo momento da qualsiasi luogo.

UN PACCHETTO SPECIFICO PER LA FRESATURA

FAGOR Automation (www.fagorautomation.it), con la propria famiglia di CNC 8060/8065 offre prodotti per tornitura, laser e fresatura, in una gamma che va dalla soluzione economica per macchine semplici fino a sistemi per macchine top per prestazioni e/o numero di assi o complessità (fino a 32 assi+mandrini, quattro canali indipendenti, quattro magazzini utensili, macchine combinate tornitura-fresatura). Negli ultimi anni l’azienda spagnola ha investito molto nel settore della fresatura, espandendo prodotti e mercato. Oggi, consolidando le prestazioni specifiche per questo settore, FAGOR le propone insieme in quello che offre come “Pack Mold”, una serie di opzioni selezionate in modo che, insieme, possano offrire un notevole aumento di prestazioni, e, quindi, di produttività della fresatrice.

Indirizzato a macchine di fascia medio-alta, il “Pack Mold” prevede hardware touchscreen e CPU Power, ma, soprattutto, una dotazione software completa che si fa apprezzare per la sua completezza e che include: HSSA, High Speed Surface Accuracy, esclusiva Fagor per lavorazioni ad alta velocità; FKC, Kinematic Calibration, autocalibrazione di teste e tavole per ottenere la massima precisione su 5 assi con RTCP; controllo adattativo DMC, Dynamic Machining Control, che adatta la feed d’avanzamento in base al consumo del mandrino; FMC, Fagor Machinig Calculator, “calcolatrice tecnologica” che programma i dati ottimi di F/S in funzione di materiale e lavorazione; grafica 3D ad alta risoluzione; DynOVR, cambio online della dinamica di HSSA. Il tutto è offerto in unico pack per la comodità di installazione e con una formula incentivante.

TORNITURA E RETTIFICATURA IN VERTICALE

FAMAR (www.famargroup.com) di Avigliana, in provincia di Torino, produce 16 differenti modelli di centri di tornitura verticale in grado di lavorare anche materiali trattati termicamente, tramite l’impiego di elettromandrini di rettificatura montati sul basamento e/o utensili di tornitura in CBN sulla torretta. Il funzionamento della macchina è molto semplice: il movimento dell’asse verticale Z avviene tramite guide chiuse lubrificate all’interno di un carro, aspetto che garantisce una perfetta centratura del mandrino, mentre il movimento sull’asse X è generato dallo scorrimento di tutto il carro su guide precaricate, posizionate sul basamento macchina. La struttura del basamento, ad anello chiuso, è di acciaio elettrosaldato normalizzato, riempito con uno speciale conglomerato polimerico, ed è caratterizzata da un’ottima stabilità dimensionale e da un’elevata rigidezza globale.

Il mandrino pick up consente di prelevare i pezzi dal nastro di trasporto, evitando movimentazioni aggiuntive; tramite interpolazione e l’utilizzo di sistemi di presa pezzo dedicati è possibile bloccare anche ruote dentate sul diametro primitivo. La diamantatura della mola può avvenire con diamante singolo o rullo diamantato montato su un elettromandrino dedicato, al fine di consentire la diamantatura anche delle mole in CBN e con profili speciali tramite interpolazione. Grazie a questa innovazione, è possibile integrare la tornitura su duro e la finitura con mola in una stessa macchina, garantendo un notevole risparmio in termini di tempo e di costi, aumentando la produttività e riducendo il ritorno dell’investimento. Tutto ciò è reso possibile dalla precisione della macchina e dalle infinite possibilità di personalizzazione in base alle lavorazioni richieste.

PANNELLO CON DISPLAY WIDE FULL HD TOUCHSCREEN

Alla 31.BI-MU, FANUC (www.fanuc.eu/it) introduce il suo nuovo pannello ancora più ergonomico e di facile utilizzo: Panel iH Pro completa la gamma d’interfacce per sistemi CNC dell’azienda giapponese con un modello caratterizzato da display LCD wide da 21,5” touchscreen capacitivo, con possibilità di orientamento sia orizzontale che verticale, specifiche che ne rendono l’utilizzo in tutto simile a quello di uno smartphone. Il grande schermo Full-HD consente di visualizzare diverse informazioni in un’unica schermata; gli operatori possono, ad esempio, aprire un manuale e, allo stesso tempo, controllare i parametri della lavorazione e seguirne l’avanzamento, tutto senza dover chiudere e riaprire le finestre. Equipaggiato con il potente processore Intel Core i5, FANUC Panel iH Pro supporta l’avvio simultaneo di diversi software anche sofisticati, come quelli di simulazione 3D. L’assenza di tasti fisici e l’opzione “thin” con spessore di appena 110 mm compatta ulteriormente il design e consente una più pratica manutenzione. L’usabilità è amplificata dall’interfaccia iHMI con menù a icone e browser web integrato.

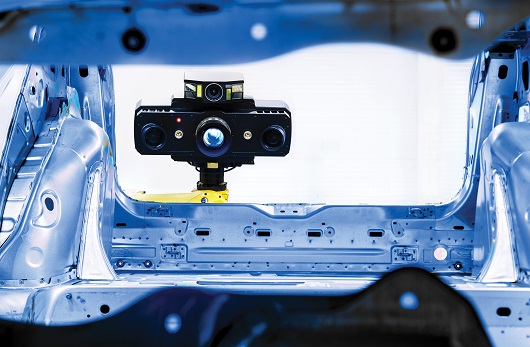

SISTEMI EVOLUTI PER AREE DI GRANDI DIMENSIONI

L’ultima generazione di sistemi di misura ATOS, proposta da GOM (www.gom.com/it), è stata sviluppata grazie alle cinque versioni che l’hanno preceduta. Per i recenti sistemi, e le loro relative applicazioni, l’azienda ha puntato tutto su accelerazione e maggiore affidabilità dei processi. ATOS 5 e ATOS 5X sono due nuovi sensori ad alta velocità della famiglia ATOS, proposta da GOM. Questi robusti scanner 3D sono rapidi e precisi. Il Blue Light Equalizer è un componente sviluppato appositamente per la fonte di luce. Il risultato di questa nuova tecnologia? Una fonte luminosa ultrapotente capace di acquisire volumi di misura di grandi dimensioni. La potente fonte luminosa dell’ATOS 5 si basa sulla luce LED blu. ATOS 5X impiega il Laser Light Compressor integrato per generare una luce ultrabrillante durante il processo di scansione. Di conseguenza, entrambi i sistemi di misura ottengono dati altamente precisi in tempi di misurazione ridotti. L’elevata qualità dei dati così generati è particolarmente evidente nella nitidezza dei dettagli sui modelli 3D, ad esempio nella rappresentazione di piccoli dettagli come nervature, raggi ridotti e bordi risvoltati. Le aree di misura ad hoc, insieme all’elevata risoluzione, consentono di ridurre il numero di misurazioni necessarie e quindi il tempo dedicato alla misura stessa. Al contempo, è possibile configurare più facilmente le fixture, in quanto vengono acquisite superfici più grandi e sono necessari meno punti di riferimento. Durante la misurazione vengono raggiunti tempi di acquisizione di 0,2 s.

I sensori ATOS 5 e ATOS 5X comunicano con il PC tramite un trasferimento di dati privo di interferenze grazie alla fibra ottica, operano indipendentemente dalle condizioni dell’ambiente circostante e, grazie anche al monitoraggio continuo dello stato di calibrazione, è possibile ora utilizzarli durante la produzione in corso. Raggiungono la massima efficienza nelle applicazioni automatizzate come la serie ATOS ScanBox. Combinato con ATOS ScanBox serie 8, l’ATOS 5X, ad esempio, accelera di quattro volte il processo di misurazione e analisi per oggetti grandi e complessi.

HANDLING INTUITIVO PER IL CENTRO DI LAVORO

Il centro di lavoro C400U rappresenta il modello di riferimento nella serie performance line HERMLE (www.hermle-italia.it), con una configurazione ideale per numerose applicazioni, nelle lavorazioni a 3 e a 5 assi che richiedono elevata precisione e qualità superficiale. Le corse di lavoro X, Y e Z della C400U sono di 850, 700 e 500 mm, e la versione a 5 assi è equipaggiata con una tavola rotobasculante di diametro 650 mm, con una portata da 600 kg. La gamma mandrino prevede un motomandrino da 18.000 giri/min, HSK 63 A, con un magazzino utensili integrato a bordo macchina da 38 posti, espandibili con moduli esterni da 50 o 88 posti. Il modello può essere automatizzato con il sistema di handling HS Flex che prevede un magazzino pallet a due rack e offre la possibilità di gestire anche pallet di dimensioni diverse. La disposizione frontale offre una configurazione con ingombro ridotto e con collegamento diretto al centro di lavoro. L’ampio spazio intermedio permette all’operatore di accedere direttamente alla zona di lavoro per le operazioni manuali. Il software di comando HERMLE HACS è una piattaforma ottimale per l’utilizzo intuitivo del sistema mediante touch panel integrato. Disponibili, inoltre, i moduli digitali HERMLE in ottica Industria 4.0.

UN CONFIGURATORE PER L’EQUIPAGGIAMENTO DEI ROBOT

Scegliere la componentistica giusta e sicura per i robot in pochissimi clic è oggi possibile grazie al nuovo configuratore di igus (www.igus.de), uno strumento online, gratuito, che aiuta a individuare il sistema ottimale per quasi tutti i robot presenti sul mercato, tra 400 modelli diversi. I robot industriali sono in grado, oggi, di fornire ottime prestazioni con movimenti tridimensionali. Dunque, i sistemi dresspack devono assicurare un’adeguata protezione di cavi e tubi durante questi movimenti altamente dinamici, che spesso si ripetono su tre turni, per numerosi anni. Il miglior livello di protezione viene garantito solo se la componentistica viene scelta in modo accurato, per essere perfettamente adeguata al modello del robot. Un processo di selezione che richiede tempo e in cui si possono commettere errori. igus ha la soluzione: il configuratore per equipaggiamenti robot. Questo strumento online consente di trovare velocemente il sistema adatto, tra i vari sistemi di catene portacavi triflex R igus. Facile da montare e da cablare, questa catena portacavi protegge i cavi movimentati sul robot in qualunque direzione, prolungando la loro durata d’esercizio in uso.

Con questo strumento – ideato per individuare la giusta componentistica per ogni tipo di robot – l’utente risparmia tempo, e, quindi, denaro, sin dalla fase di configurazione. igus propone infatti il metodo più veloce per trovare il sistema dresspack più adatto. Su www.igus.eu/quickrobot, l’utente deve selezionare il produttore del robot, quindi scegliere tipo, modello e assi da equipaggiare. Un’immagine permette di visualizzare il robot e i vari componenti del sistema. Il passaggio successivo? Scegliere un sistema di ritrazione che tenga la catena portacavi in tensione, evitando la formazione di anse e prevenendo i guasti. Infine, l’utente configura la catena portacavi triflex R e la dimensione. L’utente può scegliere di aggiungere protezioni ulteriori e di ordinare maglie aggiuntive per la catena triflex R. Il configuratore genera automaticamente un elenco di tutti i componenti del sistema, che può essere trasferito direttamente al carrello per l’acquisto online. Con pochi clic, è possibile trovare anche i modelli CAD dei vari componenti e un rapporto in PDF della configurazione del sistema.

SOFTWARE PER LA CLASSIFICAZIONE DI OGGETTI

iMAGE S (www.imagesspa.it) partecipa alla 31.BI-MU nello spazio dedicato alla collettiva AIdAM, l’Associazione italiana di automazione e meccatronica, al padiglione 13, per presentare le ultime novità della propria gamma di soluzioni per la visione industriale e, in particolare, RETINA, l’innovativo software di SqueezeBrains, per la classificazione di oggetti, basato sull’intelligenza artificiale. RETINA è composto da una libreria scritta in “C” per Windows, Linux e Android, su piattaforma X86 ed ARM, e da una GUI, un’interfaccia grafica per Windows, su piattaforma X86. Con la GUI è possibile addestrare RETINA e fare i test. Il grande vantaggio, rispetto ad altri pacchetti software, è dato dalla fase d’addestramento, estremamente semplificata e che non richiede migliaia d’immagini: ne basta qualche decina. Tra le novità in mostra alla 31.BI-MU va citata anche HALCON 18.05 di MVTec Software, l’ultima release di HALCON con nuove funzionalità avanzate. Grazie alla nuova versione, le reti convoluzionali pre-addestrate (CNN) girano, per la prima volta, su CPU.

UNA STORICA LINEA DI FRESATRICI RIVISITATA

Jobs (www.jobs.it) propone il restyling della fresatrice Sachman T/TRT314 a montante mobile trasversale esposta alla prossima 31.BI-MU. La storica linea 314 è costituita da due versioni base: la versione T, con tavola mobile lungo l’asse longitudinale, e la versione TRT, con tavola rototraslante mobile lungo l’asse X, che nel modello esposto misura 1.600 x 2.000 mm, con capacità di carico massima di 15 t. I prodotti della linea 314 sono caratterizzati da grandi capacità di asportazione, rese possibili da strutture ampiamente dimensionate e ottimizzate, e da notevoli prestazioni dinamiche. L’ampia distanza tra le guide dell’asse Z e la testa permette di lavorare e ruotare pezzi di grandi dimensioni. Gli assi lineari sono realizzati mediante guide a ricircolo di rulli e sono dotati, come anche gli assi rotativi, di trasduttori ottici diretti per un’elevata precisione costante nel tempo.

Tutti i modelli della linea a T, ossia senza RAM, utilizzano strutture in ghisa, ampiamente dimensionate, per un miglior lo smorzamento delle vibrazioni indotte dalle lavorazioni. Gran cura è stata posta nella realizzazione della colonna, che prevede una sezione decrescente dalla base alla sommità, al fine di ridurre l’inerzia, senza penalizzare la rigidezza. L’ampia dotazione di teste – universali indexate Universale3 e Kosmo3, ad assi continui bipolari meccaniche e a forcella, dotate di elettromandrino – rende tutti i prodotti molto versatili, per l’impiego in diversi settori: costruzione stampi, meccanica generale, energia e automotive, servendo, in particolare, gli utilizzatori finali nel campo delle lavorazioni per conto terzi. Il modello esposto in fiera ha l’asse longitudinale X di 3.500 mm, quello trasversale Y da 1.600 mm, e l’asse verticale Z di 2.000 mm, ed è dotato di testa universale Kosmo3.

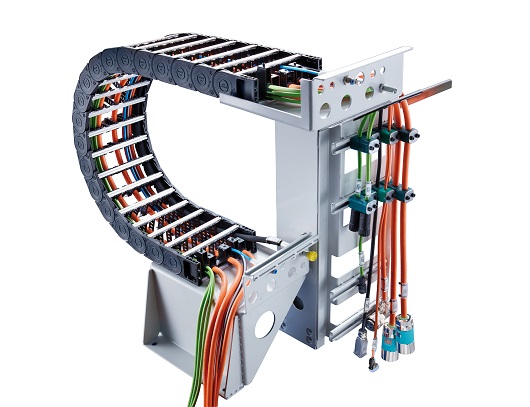

CATENE PORTACAVI A MISURA DI INSTALLAZIONE

KABELSCHLEPP (www.kabelschlepp.it), in qualità di esperto in catene portacavi, si dimostra da tanti anni un partner affidabile quando si tratta di sistemi completi chiavi in mano. In tutto il mondo sono migliaia i sistemi TOTALTRAX in uso: dalla semplice catena assemblata fino al sistema più complesso, KABELSCHLEPP offre moduli pronti per l’installazione per quasi tutte le applicazioni. Processi di produzione ottimizzati e fornitura puntuale dei giusti componenti garantiscono una consegna rapida e risparmio in termini di tempo e denaro, non importa quanto semplice o complesso sia il sistema. Per modelli grandi, KABELSCHLEPP idea e produce linee di produzione personalizzate su richiesta del cliente: gli esperti del Gruppo assemblano e realizzano soluzioni individuali in modo economico e personalizzato.

Componenti di alta qualità rendono i sistemi completi, robusti e durevoli. Inoltre, i continui controlli assicurano una qualità sempre elevata. Il sistema di catene portacavi pronto all’uso, viene consegnato just-in-time direttamente in produzione o spedito alla destinazione richiesta, trasportato in modo sicuro con imballaggi monouso o riutilizzabili. Il cliente riesce a montare il sistema di catene portacavi come modulo alla macchina o all’impianto e a connettere i cavi e i tubi per un utilizzo immediato (plug & play). L’assoluta competenza progettuale di KABELSCHLEPP permette al cliente di ottenere una consulenza individuale e consente risparmio di tempo e fatica.

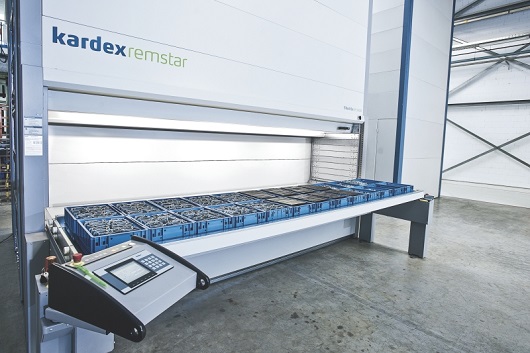

MAGAZZINI AUTOMATICI VERTICALI A VASSOI TRASLATI

Il magazzino automatico verticale Shuttle XP è stato sviluppato dalla Divisione Kardex Remstar (www.kardex-remstar.it) per soddisfare una vasta gamma di applicazioni di stoccaggio e prelievo nei settori della produzione, della distribuzione e del commercio al dettaglio. La combinazione tra l’utilizzo ottimale dello spazio in magazzino, strategie di stoccaggio flessibili ed efficienti e sicurezza rendono la gamma Shuttle XP una soluzione di stoccaggio unica nel suo genere. Il design modulare di Shuttle XP consente una flessibilità praticamente illimitata nell’utilizzo delle altezze disponibili. L’altezza del sistema può essere selezionata con passi di 100 mm, rendendo il magazzino automatico una soluzione estremamente versatile. In caso di trasloco, il sistema può essere rapidamente spostato e adeguato alle nuove esigenze con l’aggiunta o la rimozione di moduli.

La gamma di prodotti è flessibile anche in riferimento ai diversi materiali che è possibile stoccare: da piccoli componenti e materiali leggeri (Shuttle XP 250/500), a materiali ad alta densità di peso medio (Shuttle XP 700), fino a 725 kg, per arrivare al modello Shuttle XP 1000 che consente di movimentare grossi carichi, fino a 1.000 kg di peso. Nella gamma di vantaggi vanni sicuramente citati: accesso veloce ai materiali; maggior efficienza nella movimentazione delle merci; maggiore capacità di stoccaggio su superfici ridotte; accurati livelli di gestione dei materiali, grazie all’integrazione con i sistemi ERP; maggiore sicurezza e protezione per le persone e per i materiali immagazzinati; migliore ergonomia; espandibilità modulare.

LAVORAZIONE E MISURAZIONE DI INGRANAGGI

Dal 1863, il Gruppo KLINGELNBERG è leader mondiale nella produzione di macchine di lavorazione e centri di misura a elevata precisione per ingranaggi conici e cilindrici, alberi motore e distribuzione. In occasione della 31. BI-MU, con la sua controllata KLINGELNBERG Italia (www.klingelnberg.it), diretta dall’Amministratore Delegato Cesare Cianci, presenta in anteprima italiana due macchine di altissimo contenuto tecnologico e precisione: Speed Viper 180 e P 65 new design. La rettificatrice per ingranaggi cilindrici KLINGELNBERG Höfler Speed Viper 180 è nata per rettificare in generazione ad alta produttività e grandi serie. La piattaforma Speed Viper, sviluppata su base del successo della serie Viper 500, è disponibile in quattro diverse configurazioni: Speed Viper 300 e 180 in configurazione a mandrino singolo e Speed Viper2 180 e 80 in configurazione a mandrino doppio. A seconda del modello, Speed Viper è progettata per un diametro massimo del pezzo di 80, 180 e 300 mm. Oltre agli ingranaggi, può anche rettificare alberi extra lunghi, fino a una distanza tra i centri sovratavola di 1.100 mm. Il concetto di doppio mandrino Speed Viper2 consente di ottenere tempi ausiliari minimi, soddisfacendo i requisiti di produttività dell’industria automobilistica, e le mole a generazione, con un diametro esterno di 320 mm e una larghezza di 200 mm, garantiscono una vita utensile più lunga. Un sistema di bloccaggio automatico degli utensili, con un’unità di bilanciamento integrata, contribuisce anche a ridurre i tempi di attrezzamento. Inoltre, le Speed Viper con automazione parziale o totale, possono essere dotate di un’interfaccia di automazione conforme allo standard VDMA 34180. Tra gli highlights vanno menzionati il design innovativo e l’alta produttività: velocità di taglio fino a 100 m/s; basamento in ghisa polimerica progettato per smorzare e annullare le vibrazioni; automazione integrata per ridurre i tempi di produzione; sistema automatico di bloccaggio utensile per ridurre i tempi di settaggio; diametro utensile da 210 a 320 mm; diametro maggiorato del rullo ravvivatore per una lunga durata; ugello aerodinamico ad alte prestazioni per l’erogazione efficiente del refrigerante.

Gli elevati standard qualitativi per l’eliminazione del rumore durante la trasmissione del moto possono essere raggiunti con una modifica speciale del dente, ottenuta con un’elevata precisione di lavorazione. KLINGELNBERG propone inoltre il nuovo software GearPro, che permette di analizzare tutti i dati nominali dell’ingranaggio da produrre e ricercare eventuali anomalie ed errori che possono essere identificati e corretti. In questo modo, è possibile evitare che un ingranaggio errato entri nel processo produttivo e contamini la qualità del processo. Nel caso in cui si verificassero delle anomalie nel processo produttivo, il nuovo sistema “Closed Loop” corregge i dati per la lavorazione dell’ingranaggio e riporta il processo produttivo negli standard qualitativi richiesti.

KLINGELNBERG ha fondamentalmente lavorato anche per unificare il design e l’ergonomia della propria gamma di prodotti per centri di misura ad alta precisione. La collaudata tecnologia è stata sviluppata appositamente per soddisfare le elevate esigenze di precisione nella misurazione completa di componenti simmetrici a rotazione. La tecnologia delle macchine di misura della serie P sostituisce fino a sei strumenti di misura convenzionali: misurazione ingranaggio, misurazione generale a coordinate, misurazione forma e posizione, rugosità, misurazione del profilo e tecnologia di misura ottica. Tutte le macchine di misura della serie P, di colore nero, sono installabili in officina grazie alla compensazione termica e alle righe ottiche termicamente neutrali, per misurazioni affidabili anche tra +15 °C e +35 °C. Disegnate con posizionamento ottimale degli assi per la misurazione di particolari rotosimmetrici, ed equipaggiate con azionamenti diretti in tutti gli assi di misurazione esenti da usura e manutenzione, testina 3D a elevata precisione, gestione dei dati con emissione dei risultati in formato elettronico o cartaceo e interfaccia verso il circuito di controllo statistico “ClosedLoop” by KLINGELNBERG, assicurano un controllo della qualità in process nell’ottica dell’Industria 4.0.

ASPIRATORE AD ALTA EFFICIENZA DI FILTRAZIONE

Leader nella progettazione e costruzione di sistemi di filtrazione per aria e liquidi per le macchine utensili, Losma (www.losma.it) assicura soluzioni complete per la depurazione sia dell’aria sia dei liquidi. I sistemi proposti hanno carattere di unicità e innovazione e consentono di coprire oltre il 95% delle esigenze impiantistiche del settore. I prodotti Losma sono diffusi in tutto il mondo e sono noti per la loro elevata efficienza, affidabilità, modularità e per l’ottimo rapporto qualità/prezzo, senza dimenticare il know-how maturato in più di 40 anni d’attività e l’organizzazione che affianca il cliente dalla progettazione all’installazione dell’impianto chiavi in mano. Alla 31.BI-MU, Losma espone esposte soluzioni all’avanguardia per la filtrazione di nebbie oleose, fumi e liquidi lubrorefrigeranti per macchine utensili. Nella vasta gamma di prodotti è possibile scoprire anche Galileo Plus, l’originale aspiratore ad alta efficienza di filtrazione brevettato per nebbie generate da olio intero o emulsioni nelle macchine utensili, anche in presenza di particolato.

MISURE IN DIRETTA SULLE MACCHINE UTENSILI

Il software m&h (www.mh-inprocess.com) 3D Form Inspect, il primo di questo genere presentato sul mercato nel 2002, permette, in modo facile e rapido, di misurare direttamente sulla macchina utensile, su tutte le facce e con tutti gli assi, pezzi geometrici e forme complesse, e restituisce un rapporto di controllo. Ciò permette un risparmio di tempo, garantisce la sicurezza e migliora la qualità. Azienda del Gruppo Hexagon (www.hexagonmi.com), m&h presenta adesso la nuova versione 2.8 di 3D Form Inspect, con nuove funzioni di misure geometriche, nuovi formati e modelli di report di misura e, soprattutto, la possibilità d’esecuzione in modo completamente automatico. 3D Form Inspect si caratterizza, rispetto ad altri prodotti simili, per l’estrema facilità d’uso, per la gamma più vasta di controlli numerici gestibili, per la calibrazione punto a punto brevettata, per la capacità di utilizzare il 4° e 5° asse della macchina.

Il modulo software 3DFI Jobmaster rappresenta una nuova opzione per l’esecuzione non assistita delle funzioni di controllo dimensionale e per il calcolo del bestfit. Migliora e supporta il funzionamento senza intervento dell’operatore nella costruzione di utensili e di stampi e permette misurazioni automatiche – bestfit – e reporting. Può esse utilizzato su macchine multipallet, in lavorazione non presidiata. La strategia di calibrazione “Massima precisione” è la funzione più di spicco, nonché quella raccomandata da m&h. In tal caso, il tastatore viene calibrato sulla sfera di calibrazione per ogni direzione di contatto e in ogni posizione degli assi rotativi. Vengono calibrati esattamente i punti e i vettori di tastatura che erano stati stabiliti sul modello 3D come punti di misura.

ISOLA COMPATTA DI ELETTROVALVOLE

Il sistema EB80 di Metal Work (www.metalwork.it) permette di comporre in modo modulare isole sino a 128 elettrovalvole, con moduli di segnale input/output e quant’altro. Ora nasce una versione di EB80, chiamata BOXI, che si propone di soddisfare le esigenze di chi necessita semplici isole con solo tre o quattro valvole. Grazie a BOXI si possono ottenere importanti riduzioni di ingombri, peso e prezzo. Ma, pur nella sua semplicità, la soluzione contiene tutte le innovazioni che hanno reso EB80 un sistema di successo: potenza necessaria di soli 0,3 W per valvola; tensione d’alimentazione libera tra 10,8 e 31,2 V; grado di protezione IP65; diagnostica; valvole di ogni tipo con portata sino a 1.250 Nl/min; valvola selettrice di circuito; connessione elettrica con un semplice connettore a vaschetta, a 9 pin. L’isola può essere fissata su barra DIN oppure a parete, mediante staffette incluse nella fornitura.

SOLUZIONE CAD/CAM/PDM ASSOCIATIVA, PARAMETRICA

TopSolid V7 (www.topsolid.it) di Missler Software (www.misslersoftware.it) è una soluzione CAD/CAM/PDM associativa e parametrica, sviluppata sul motore Parasolid. Di ultima generazione (.net e C#), TopSolid offre all’utilizzatore una soluzione CAD ibrida per la progettazione di parti – solidi, superfici, lamiera, impiantistica –, assiemi con vincoli e meccanismi, esecutivi 2D, con relative distinte basi e indicizzazioni su più livelli, il tutto in modalità associativa. Il PDM nativo controlla e automatizza l’interazione tra i vari utenti e il giusto workflow del prodotto – modifiche, revisioni, casi d’impiego, ricambistica –. Inoltre, TopSolid si distingue per le prestazioni dei suoi moduli integrati e verticalizzati: progettazione stampi plastica, lamiera e pressofusione. Per quanto riguarda le lavorazioni, TopSolid V7 è leader nella programmazione di macchine utensili (CAM): fresatura 1/2D, 3D, 4/5 asse indexati e continui, tornitura multiasse e multitask ed elettroerosione a filo.

TopSolid 7.12, l’ultima versione proposta alla 31.BI-MU, include oltre 140 novità nella suite, relative ai diversi moduli integrati nel software. Da segnalare, in particolare, nel modulo “Design”, il nuovo comando di analisi geometrica interattivo che riduce i tempi di analisi e progettazione; inoltre, è stato incluso nelle copie geometriche una nuova ripetizione lineare vincolata, molto utile per una distribuzione di componenti lungo una direzione. Per quanto riguarda modelli esterni, TopSolid integra nuovI strumenti per interagire maggiormente su file sfaccettati (STL, OBJ). Infine, un’ulteriore novità di rilievo nel modulo CAD riguarda l’importazione dei “PMI”, nonché informazioni presenti sui file nativi che completano i dati di un modello esterno – note, sezioni definite nel modello originario, filettature, tolleranze –. Per quanto riguarda il modulo CAM, va sottolineato un notevole miglioramento nella gestione delle frese a barile, in particolare sui 5 assi continui. Sempre in termini di ottimizzazione, l’asportazione volumetrica, già presente nel modulo di “Fresatura” è stato integrato anche in quello di “Tornitura”. Non da meno, e molto interessante per ridurre i tempi di programmazione, è la possibilità di assemblare file CAM lavorati singolarmente, ottimizzando il nuovo ciclo produttivo con i vari pezzi singolarmente lavorati (soluzione ottimale sui centri di lavoro orizzontali). Infine, TopSolid 7.12 integra un nuovo calcolatore specifico per la gestione dei modelli scannerizzati in 2D o 3D, che non richiede più un intervento CAD per fresare i pezzi.

CINQUE DOTI PER UNA NUOVA FAMIGLIA DI CNC

La famiglia di controlli numerici C80, l’ultima nata della serie 8, proposta da Mitsubishi Electric (www.it.mitsubishielectric.com) alla 31.BI-MU si distingue per cinque caratteristiche fondamentali: produttività, facilità di utilizzo, connettività, sicurezza funzionale e affidabilità. Configurabili con un massimo di tre CPU, i controlli C80 si prestano in modo efficace a supportare 48 assi e controllare macchine complesse. Come i modelli M80 e M800, i C80 impiegano un’innovativa CPU appositamente sviluppata per l’impiego nel campo dei CNC, capace di garantire un enorme passo avanti in termini di prestazioni. Essa si combina con un sistema di comunicazione ad altissima velocità e a un controllo estremamente reattivo di servomotori e mandrini, favorendo una netta riduzione dei tempi ciclo. Grazie alla compatibilità con MELSEC serie iQ-R, i CNC della serie C80 inaugurano, a detta dei tecnici Mitsubishi Electric, una nuova era per le linee di produzione, aumentandone il valore aggiunto e riducendone i TCO, Total Cost of Ownership. La compatibilità con la piattaforma di automazione iQ-R, nucleo di e-F@ctory assicura, infatti, una capacità eccezionale d’interconnessione e gestione dei dati, per analisi dettagliate dei parametri di produzione, consumo energetico e sicurezza, e un aumento di efficienza e disponibilità dei sistemi di produzione.

L’interfaccia uomo-macchina presenta schermate semplici e intuitive, oltre a fornire una funzione di guida e permettere l’impiego tramite display touchscreen. Inoltre, una gamma completa di funzioni di sicurezza, raccolte sotto il nome di “Smart Safety Observation Function”, consente la piena conformità con gli standard di sicurezza che coprono l'intero sistema, inclusi CNC, azionamenti, I/O, sensori e comunicazione.

FRESE INTEGRALI A CINQUE TAGLIENTI

La serie VQ, top di gamma delle frese integrali di Mitsubishi Materials (www.mitsubishicarbide.com), si arricchisce di un nuovo tipo di fresa a cinque taglienti per la lavorazione di leghe di titanio. Questo nuovo modello è stato appositamente progettato per la fresatura di spallamenti profondi e di cave profonde dal pieno fino a 2xD, grazie all’ottimizzazione della geometria a cinque taglienti con elica variabile che previene le vibrazioni. La sua conformazione consente un’eccellente evacuazione dei trucioli. Inoltre, l’affilatura di questa famiglia di frese viene eseguita con un processo a 5 assi, eliminando così errori sul raggio torico dell’utensile, riducendo l’usura e garantendo stabilità nel processo di lavorazione anche con profondità di taglio molto elevate.

Il foro centrale per il passaggio del refrigerante assicura che i taglienti vengano abbondantemente raggiunti dal lubrorefrigerante. Si tratta di una caratteristica di importanza vitale, che contribuisce a incrementare l’efficienza di lavorazione, evacuando i grandi volumi di truciolo generati alle elevate profondità di taglio, per le quali questa linea di frese integrali è stata concepita. Le frese integrali VQ in metallo duro, distribuite nel nostro Paese da MMC Italia, a Group Company of Mitsubishi Materials (www.mmc-hardmetal.com) sono state trattate con l’innovativo rivestimento MIRACLE SIGMA (Al, Cr)N, che garantisce una resistenza all’usura notevolmente migliore anche nel taglio dei materiali più ostici.

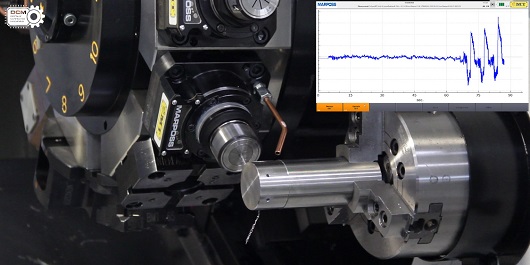

PORTAUTENSILI MOTORIZZATI INTELLIGENTI

I nuovi portautensili motorizzati MT-DCM, Digitally Connected Machining, di M.T. (www.mtmarchetti.com) incorporano una nuova tecnologia, sviluppata in collaborazione con Marposs (www.marposs.com/ita), che consente di rilevare e trasmettere alla macchina, in tempo reale, alcuni parametri rilevati durante la lavorazione. Le informazioni fornite dal motorizzato MT-DCM possono essere utilizzate per effettuare il controllo della rottura utensile, sostituzione preventiva dell’utensile usurato, messa a punto automatica dei parametri di lavorazione e analisi delle condizioni di lavoro della macchina. L’utilizzatore finale può quindi disporre di un sistema avanzato di monitoraggio della lavorazione, molto sensibile e posto direttamente sull’utensile rotante, immediatamente a ridosso del pezzo, in grado di rilevare variazioni anche di piccola entità. Un importante strumento, quello di M.T., soprattutto per lavorazioni di serie altamente automatizzate, soluzione che consente di ridurre gli scarti e ottimizzare i parametri di lavoro. I motorizzati MT-DCM consentono infatti di entrare nel vivo dell’Industria 4.0.

SISTEMA DI TRASMISSIONE DATI TRAMITE CODICE QR

Importatore per l’Italia dei prodotti ZOLLER (www.zolleritalia.it), azienda leader nel mondo per la produzione di sistemi di presetting, macchine di misurazione utensili e sistemi per il tool management, Multicontrol (www.multicontrol.it) presenta il sistema di trasmissione dati tramite QR Code “zidCode”, soluzione efficiente per l’identificazione degli utensili e il trasferimento dei dati. Il codice di identificazione “zidCode”, sviluppato da ZOLLER, non richiede alcuna connessione di rete, ma invia i dati di utensili completi semplicemente con un codice QR. Il procedimento è semplicissimo: gli utensili vengono misurati, come di consueto, con il presetting ZOLLER, e tutti i dati vengono stampati su un’etichetta e codificati tramite codice QR. Questo codice QR viene poi scansionato ed elaborato direttamente a bordo macchina e i dati vengono automaticamente inseriti nei campi appropriati del controllo numerico. L’immissione manuale dei dati e gli errori di battitura sono ora solo un ricordo del passato, dicono in Multicontrol.

![]()

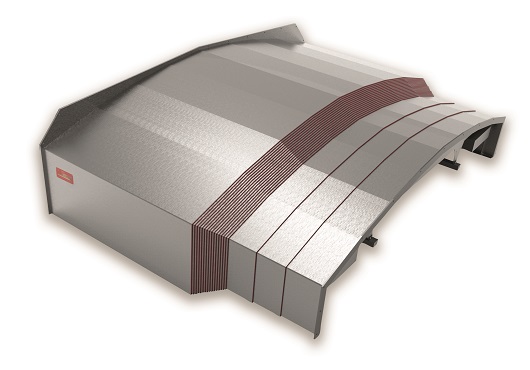

COPERTURA TELESCOPICA PER ASSI

Gruppo bolognese tra i leader nella produzione di protezioni dinamiche per la copertura delle guide di macchine utensili, P.E.I. (www.pei.eu) si presenta alle edizioni 2018 di AMB di Stoccarda, 31.BI-MU di Milano e MSV di Brno con sempre nuove e innovative soluzioni per macchine industriali. La nuova copertura telescopica MULTIBEND, per assi orizzontali e frontali, pesa fino al 50% in meno rispetto alla stessa protezione prodotta con tecnica “standard”. Lo studio effettuato su questa nuova geometria dimostra che è possibile mantenere stabile la flessione dei cassoni, diminuendo lo spessore della lamiera utilizzata. Il modello matematico del software L-Cover, sviluppato integralmente da P.E.I., permette di calcolare geometria, spessore, flessione e peso della copertura; inoltre, per ogni progetto analizzato, il software L-Cover calcola il risparmio di CO2 emessa in atmosfera per effetto della riduzione di potenza necessaria all’azionamento della macchina.

MIGLIORE CONNESSIONE E VELOCITÀ DEI CONTROLLI

Alla 31.BI-MU, la presenza di Renishaw (www.renishaw.it) spazia, come sempre, su diverse linee di prodotti ed è caratterizzata da un’attenzione particolare all’interconnessione tra le varie soluzioni di controllo di processo e le relative interfacce uomo-macchina. Obiettivo dichiarato è il miglioramento dell’accessibilità alle procedure di controllo, senza concedere alcun compromesso all’accuratezza delle misure, come, peraltro, da sempre, nella filosofia dell’azienda. Nel dettaglio delle novità, spicca, senza dubbio, la tecnologia più “trend” del momento: la stampa 3D in metallo. La nuovissima RenAM 500Q è una macchina dotata di ben quattro laser capaci di fondere, in contemporanea, sull’intera superficie di lavoro, e dotata di automatismi molto interessanti che ne migliorano in modo sensibile la produttività: una macchina estremamente performante, che apre le porte dell’Additive Manufacturing alle produzioni di serie, anche in nuovi settori con valori aggiunti inferiori a quelli che, tipicamente, hanno utilizzato questa tecnologia finora. Per quanto attiene le fasi di controllo, tipico ambito di Renishaw, si passa dall’ispezione del pezzo in macchina, con la nuovissima sonda RMP400, in grado di effettuare misure di controllo o d’impostazione del punto zero, con accuratezze inferiori al micron, al nuovo SupaTouch: una routine integrata nel software Inspection Plus che ottimizza in modo intelligente i cicli d’ispezione in macchina utensile e che consente di ridurre i tempi ciclo delle macchine CNC anche del 60%. Completano la proposta Renishaw gli strumenti di presetting utensile quali RTS e NC4.

Anche il controllo in produzione, con il calibro flessibile Equator™ vede importanti novità con Equator™ 500, il nuovo modello con dimensioni maggiorate che rende ancor più ampio il panorama di aziende che potranno fruire della facilità e precisione del controllo di processo, con il vantaggio d’ispezionare pezzi senza subire l’influenza delle variazioni termiche. L’abbinamento con il relativo software IPC ottimizza lo scambio di dati con il controllo della macchina utensile e permette d’intervenire sui correttori utensili in tempo reale, aumentando sia l’interconnessione macchina-macchina sia quella uomo-macchina. Interessanti anche gli strumenti per la calibrazione quali ballbar QC20-W, che permette di diagnosticare, in pochi minuti, gli errori di posizionamento e di servocontrollo di una macchina utensile. Questa operazione, fatta prima della lavorazione e della successiva ispezione del pezzo, riduce in modo significativo i rischi di scarti e i tempi d’inattività e, conseguentemente, i costi di lavorazione. L’area calibration è completata dal nuovo software CARTO 3.0, che permette di abbinare l’innovativo sistema laser multiasse XM-60 con le eccellenti prestazioni del sistema di calibrazione XR20-W per assicurare la massima semplicità e rapidità di acquisizione e analisi dei dati degli assi rotanti.

Nell’offerta Renishaw non possono mancare le proposte per la sala metrologica: dalla testa di misura a 5 assi punto-punto PH20 al sistema a scansione continua a 5 assi REVO, fino alla testa di misura senza contatto RVP, tutte abbinabili ai sistemi di fissaggio modulari dell’azienda. Molto interessanti anche i nuovi encoder incrementali della serie QUANTiC, facili da installare e pensati per le attività produttive: queste soluzioni producono un segnale digitale direttamente dal lettore, eliminando la necessità di ricorrere a interfacce esterne. Nel numero di settembre di TECN’È, per chi desiderasse più informazioni, è stata dedicata un’inchiesta a tutte queste soluzioni.

INNOVATIVA RETTIFICATRICI SENZA CENTRI

Alla 31.BI-MU, Rettificatrici Ghiringhelli S.p.A. di Luino, in provincia di Varese (www.ghiringhelli.it), presenta in anteprima una novità di assoluto rilievo: si tratta della capostipite di una nuova gamma di rettificatrici senza centri denominata EP250. La nuova rettificatrice, sviluppata con una progettazione essenziale, racchiude tutte le soluzioni tecnologiche specifiche per eseguire cicli di lavorazione automatici in infilata, ad alta precisione, di pezzi con diametro da 1,5 a 70 mm, e con un’unica configurazione, proposta a un prezzo competitivo che consente agli utilizzatori anche un ROI in tempi brevi. Il modello EP250 CNC3A, come tutte le rettificatrici senza centri dell’ampia gamma Ghiringhelli, risponde ai moderni requisiti di ergonomia, eco-compatibilità e sostenibilità ambientale e adotta soluzioni specifiche a basso consumo energetico.

Essenziale e precisa, nasce a 3 assi controllati da CNC su un basamento in quarzo sintetico che garantisce un’elevata ammortizzazione vibrazionale, rigidità strutturale, alta inerzia termica, per un perfetto bilanciamento ecologico del sistema. La dinamica della macchina, molto reattiva, si basa su monoguide in classe high-precision precaricate a rulli. Il carro principale di lavoro, asse V, e gli assi X e Y per la diamantatura con interpolazione della mola operatrice sono gestiti da controllo numerico. La profilatura della mola conduttrice è automatica, tramite utensile diamantato. La nuova EP250 è dotata di mola operatrice con diametro di 508 x 250 (L) mm e potenza motore fino a 22 kW; in opzione, è disponibile una soluzione con velocità periferica costante fino a 50 m/s e un bilanciatore mola automatico. La mola conduttrice ha un diametro di 305 x 250 (L) mm, con potenza motore fino a 1,5 kW. I tecnici Ghiringhelli hanno sviluppato un’interfaccia operativa dedicata, implementandola nel CNC Siemens 808D Advanced con PLC integrato. La compensazione micrometrica della posizione degli assi avviene in ciclo automatico, mentre la diagnostica manutentiva a video è tramite testi in chiaro di allarmi e messaggi, al fine di assicurare una condotta guidata sicura e pratica. Totalmente carenata, ma accessibile, la nuova EP250 può essere corredata di sistemi di carico/scarico specifici e gestibili in autonomia per cicli di lavorazione in infilata. (Claudio Tacchella)

UNICO RIFERIMENTO PER NUMEROSE SOLUZIONI

Sermac s.r.l. di Muggiò, in provincia di Monza Brianza (www.sermacsrl.com), rappresenta e distribuisce in esclusiva sul mercato italiano importanti Case leader nel proprio settore di applicazione. Alla 31.BI-MU, in particolare, la società espone le ultime novità proposte al mercato tra quelle dell’intera gamma delle Case rappresentate. Interessanti le soluzioni di Accud e Microtech (vedi foto), note aziende specializzate in strumenti di misura e controllo di altissima precisione e qualità, proposti con un assortimento completo di modelli analogici e digitali, per l’officina e le sale metrologiche. Da non trascurare l’offerta nel settore metrologico di TRC-group che racchiude macchine di misura di alta precisione e qualità quali altimetri, proiettori verticali, macchine a coordinate e sistemi di visione 2D/3D manuali o a CNC. Azienda franco-tedesca sinonimo da oltre 50 anni di particolari normalizzati, accessori di staffaggio e soluzioni specifiche per le officine, Norelem propone il nuovo catalogo “The Big Green Book”, in italiano, con oltre 30.000 articoli dei quali, più del 98% in pronta consegna e senza alcun limite al minimo d’ordine. 5thAxis, infine, rinomato Gruppo americano, propone un ampio assortimento di sistemi modulari per serraggio pezzo, che consentono di risolvere ogni esigenza di attrezzamento sulle moderne macchine utensili a 3, 4 o 5 assi a CNC.

“Quelli esposti, sono solo alcuni dei settori che presidiamo e rappresentiamo con questi prestigiosi marchi”, dichiara Alberto Gillio Tos, titolare di Sermac. “Grazie al know-how acquisito, siamo sempre al fianco del cliente per assisterlo prontamente ed efficacemente”. (Claudio Tacchella)

20 ANNI DI RIPARAZIONE MANDRINI ED ELETTROMANDRINI

SMZ Italia s.r.l. (www.smzitalia.com), azienda leader in Italia nella riparazione di mandrini ed elettromandrini per macchine utensili, festeggia quest’anno il suo ventennale. A luglio 2018, SMZ Italia ha superato il traguardo delle 13.500 riparazioni effettuate su mandrini ed elettromandrini, ampliando continuamente le proprie conoscenze tecniche. L’azienda è in continua crescita e oggi conta di un organico di 35 persone. Nel 2017 ha raggiunto un fatturato di 6 milioni di euro. Grazie alla costanza, al duro lavoro e alla determinazione di tutto il personale di SMZ Italia, la società è passata dalla riparazione di circa sei mandrini al mese alla revisione media di 110 prodotti mese.

Dal 1998, SMZ Italia è in grado di revisionare qualsiasi tipo di mandrino ed elettromandrino in tempi estremamente brevi, riportandoli alle stesse caratteristiche di precisione e qualità del nuovo, offrendo 12 mesi di garanzia su ogni riparazione. Nel futuro prossimo, SMZ Italia intende aumentare significatamene il numero delle riparazioni e parallelamente il fatturato, continuando il trend positivo di questi ultimi anni.

POTENZA E PRECISIONE IN FRESATURA

SORALUCE Italia (www.soraluce.com/it) ha deciso quest’anno di presentare alla 31.BI-MU due differenti modelli particolarmente apprezzati nel nostro Paese. La prima soluzione è la fresatrice SORALUCE TA35 Automatic, con corse di 3.500 x 1.500 x 1.200 mm. La macchina, dotata di testa automatica e sistema DAS, Dynamics Active Stabilizer, sarà fornita a un’azienda che costruisce impianti industriali. La seconda soluzione, di maggiori dimensioni, è la fresatrice a montante mobile SORALUCE FP14000 (vedi foto), con CNC HEIDENHAIN iTNC 640, con corse di 14.000 x 3.200 x 1.600 mm. Si tratta di una macchina a elevata dinamica, quindi ad alta produttività, con avanzamento assi di 35 m/min e spinte da 2.000 kg, parametri che permettono lavorazioni impegnative sia in foratura sia in fresatura. La potenza del motore mandrino è di 43 kW in S1 al 100% (49 kW in S6 al 60%). Come tutte le macchine SORALUCE, è interamente in ghisa per un coefficiente d’assorbimento interno delle vibrazioni più che doppio rispetto alle strutture in acciaio elettrosaldato.

In fiera è esposta, inoltre, una testa birotativa a posizionamento millesimale che trasmette 37 kW di potenza in S1 e 43 kW in S6, lubrificata aria-olio, con bloccaggio utensile da 2.000 kg e passaggio del refrigerante e dell’aria compressa attraverso il mandrino. Il cliente a cui è destinata questa macchina lavora nell’ambito della meccanica generale, con una Divisione carpenteria e una di lavorazioni meccaniche: per tali ragioni necessita di una macchina in grado di affrontare qualsiasi tipo di lavorazione dal punto vista geometrico e di capacità d’asportazione sui materiali più tenaci. L’elevata precisione e produttività, fino al 300%, viene ottenuta anche grazie al sistema DAS. Un magazzino utensili da 100 posti, al quale si può accedere anche a macchina in lavorazione, completa la dotazione, insieme all’unità rototraslante da 2.500 x 3.000 mm, con traslazione di 2.000 mm e portata di 60 t. Entrambe le macchine sono dotate del pacchetto “Industria 4.0” e del “Controllo Adattativo” SORALUCE.

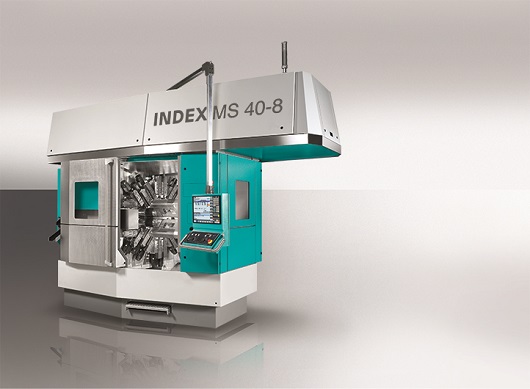

CENTRO DI TORNITURA PLURIMANDRINO

Ad ampliamento della fortunata serie MultiLine, INDEX, rappresentata nel nostro Paese da Synergon (www.synergon.it), presenta una nuova versione di macchina plurimandrino con passaggio barra da 40 mm, a 8 mandrini. L’INDEX MS40C-8 è stata progettata per la lavorazione di barre fino a 40 mm e di parti da autocentrante fino a un diametro del grezzo di 80 mm. Questa macchina può essere configurata con un massimo di 18 slitte a CNC (X/Z), assi Y addizionali e mandrini sincronizzati per la lavorazione posteriore, oltre a numerose altre opzioni. Sono disponibili numerosi utensili sia fissi che motorizzati, per la lavorazione frontale e per quella posteriore. L’apertura frontale della macchina, senza il blocco longitudinale, e la disposizione a V delle unità portautensili sui mandrini di lavoro assicurano che il metodo di lavorazione sia determinato soltanto da una sequenza tecnologica ottimale. Ad esempio, le operazioni di lavorazione esterna e interna, utilizzando utensili fissi o motorizzati, possono essere eseguite in ogni stazione. L’ampia area di lavorazione è accessibile tramite due porte che scorrono lateralmente. Ciò, non solo è comodo per l’utilizzatore, ma riduce anche considerevolmente i tempi di attrezzamento. Il posizionamento intelligente delle slitte assicura, inoltre, un flusso di trucioli libero da ostacoli, e quindi un’elevata affidabilità del processo di lavorazione.

Il cuore del tornio automatico plurimandrino INDEX MS40C-8 è il tamburo mandrino compatto, con otto mandrini motorizzati, con sistema refrigerante a fluido e tecnologia sincronizzata (max 7.000 giri/min, 24 kW di potenza, 57 Nm di coppia). I mandrini sono caratterizzati da un controllo della velocità infinitamente variabile, una coppia elevata, dimensioni ridotte, e nessun particolare requisito di manutenzione. Grazie al maggior numero di mandrini principali e di unità portautensili, l’MS40C-8 è in grado di eseguire, con un’unica operazione, la lavorazione completa di parti anche molto complesse. Inoltre, sono previsti fino a due mandrini sincronizzati orientabili, ognuno in grado di lavorare con fino a sette utensili per la lavorazione posteriore, di cui quattro possono essere motorizzati. Una novità è che due degli utensili per la lavorazione posteriore possono lavorare sul pezzo in contemporanea. Gli eccezionali punti di forza dell’MS40C-8 sono però la sua versatilità e la sua vantaggiosità economica, anche sui pezzi più semplici. Infatti, se i componenti da lavorare necessitano solo di pochi utensili, la macchina può essere utilizzata come una doppia macchina a quattro mandrini, altamente produttiva. Questa possibilità è già integrata nella versione standard della macchina. Se l’utilizzatore sceglie questa configurazione, avrà praticamente a disposizione due macchine a quattro mandrini, ognuna con un mandrino sincronizzato per la lavorazione posteriore. Ogni ciclo di lavorazione produrrà non uno, ma due pezzi finiti, dimezzando così i tempi ciclo.

INDEX MS40C-8 offre anche molte altre opportunità per aumentare la produttività: ad esempio si può utilizzare come macchina con sei stazioni per la lavorazione principale e due per la lavorazione posteriore. Questa opzione può essere particolarmente interessante se un componente necessita di onerose lavorazioni posteriori. Questo perché, utilizzando soltanto un mandrino sincronizzato, il tempo necessario per la lavorazione posteriore potrebbe essere maggiore di quello necessario per il ciclo dei mandrini principali. Quindi si dovrebbe allungare il ciclo per farlo concordare con la lavorazione posteriore, oppure si dovrebbe trasferire il pezzo su un’altra macchina per una lavorazione secondaria. L’MS40C-8 offre una soluzione migliore. L’utilizzatore può sfruttare il secondo mandrino sincronizzato per eseguire la lavorazione posteriore su un secondo pezzo in parallelo, ottenendo due pezzi contemporaneamente, e dimezzando i tempi per la lavorazione posteriore. I noti vantaggi dei plurimandrini INDEX CNC sul mercato, come ad esempio l’utilizzo della tecnologia del motore ad albero cavo su tutti i mandrini di lavorazione e la possibilità di selezionare i dati di taglio ottimali tramite il programma CNC, sono naturalmente stati mantenuti anche sull’MS40C-8.

UN SISTEMA INTEGRATO PIÙ VICINO AL CLIENTE

Integrazione e assistenza: questi i concetti chiave che THE3DGROUP (www.the3dgroup.it) porta alla 31.BI-MU. Integrazione innanzitutto, perché sono presenti numerose aziende parte del Gruppo, così da coprire tutte le fasi della filiera digitale dedicata alla manifattura. La progettazione in primis, con SolidWorld (www.solidworld.it) che mostra le potenzialità di SolidWorks, l’utilizzo della realtà aumentata nella progettazione e l’analisi attraverso dispositivi intelligenti connessi (IoT). Anche sistemi consolidati come il CAM si evolvono: attraverso i software proposti da SolidCAM (www.solidcam.it), come iMachining, è possibile un notevole risparmio di tempo e di materiali sulle operazioni di fresatura CNC. C’è poi la stampa additiva, con le ultime proposte di Energy Group (www.energygroup.it). Il Gruppo è reduce dall’apertura di quattro nuove sedi in Italia: un modo per riaffermare che in un settore altamente tecnologico a fare la differenza è la qualità dell’assistenza che si riesce a fornire. “SolidWorks, SolidCAM e stampanti Stratasys sono tutti strumenti dal potenziale enorme. Ma è grazie al nostro personale che i clienti possono sfruttare il 100% del loro investimento”, spiega Marco Calini, Vicepresidente di THE3DGROUP.

I BEST SELLERS DELLA ROBOTICA

Alla 31.BI-MU, Tiesse Robot di Visano, in provincia di Brescia (www.tiesserobot.it), presenta i nuovi modelli di robot Kawasaki della serie RS. Si tratta dei modelli RS7N e RS7L (vedi foto) che si posizionano tra i best-sellers della gamma Kawasaki RS5N e RS10N, evidenziando delle caratteristiche di velocità e gestione della dinamica che li collocano al vertice assoluto del mercato. Il primo, il robot RS7N, ha uno sbraccio di 730 mm, mentre il robot RS7L è connotato da sbraccio di 930 mm con ripetibilità di ±0,02 mm. Entrambi i robot sono muniti di polso con grado di protezione IP67 e sono collegati al controllore Kawasaki F60, supercompatto e potente. Il controllore F60 può supportare 2 assi esterni aggiuntivi da 1,2 kW di potenza cadauno, è dotato di porte seriali e tre porte USB, nonché di porte Ethernet e, come opzione, di schede PCI Express: un corredo tecnologico che garantisce performance eccezionali e un’affidabilità esaltata anche dal fatto che tutti i contatti sono allo stato solido e i circuiti di sicurezza non prevedono più relè, ma sono basati su logica funzionale, facendolo rientrare nella categoria di sicurezza 4PL. Il nuovo RS7N-RS7L propone anche dei particolari software per la gestione della dinamica che rendono il robot stesso concorrenziale con i cicli effettuati dai robot SCARA. Altra caratteristica dell’innovativo modello è la presenza di un cablaggio Ethernet interno e disponibile sul braccio superiore del robot stesso, per la gestione di telecamere poste a bordo robot o altri dispositivi. Sempre internamente al braccio sono cablate le linee pneumatiche e i segnali elettrici del comando pinze. Il nuovo robot, come tutti gli altri modelli Kawasaki, può essere montato a pavimento, a parete o essere sospeso all’interno dell’impianto in cui è operativo.

Tiesse Robot mostra, inoltre, in anteprima per il mercato italiano Successor di Kawasaki (vedi foto), nuovo concetto di programmazione robot da remoto, applicato in questo caso a un robot di verniciatura KJ264 che simula la verniciatura di un cupolino di una motocicletta, sempre di Casa Kawasaki, con dispositivo di movimentazione robot remotato, a cui possono accedere i visitatori. Sempre la vetrina della 31.BI-MU è occasione per esporre un’applicazione di bin picking di collettori da cassone, mediante l’ausilio di una pinza montata su un asse basculante aggiuntivo servocontrollato e di un sistema di scannerizzazione con laser e telecamere 3D per il rilevamento della nuvola di punti. Il software del sistema di visione è atto a generare anche le traiettorie di lavoro del robot stesso.

UTENSILI PER TORNI A FANTINA MOBILE